www.engineering-japan.com

19

'22

Written on Modified on

トラクション・インバータ:自動車の革新と性能の交点

次世代トラクション・インバータの半導体技術革新は、電気自動車(EV)の性能をさらに向上させ、運転する楽しさを追求します.

最新の電気自動車 (EV) はペダルを踏むと、迅速かつスムーズな加速が得られます。それだけで満足でしょうか?もちろん、そうではないでしょう。

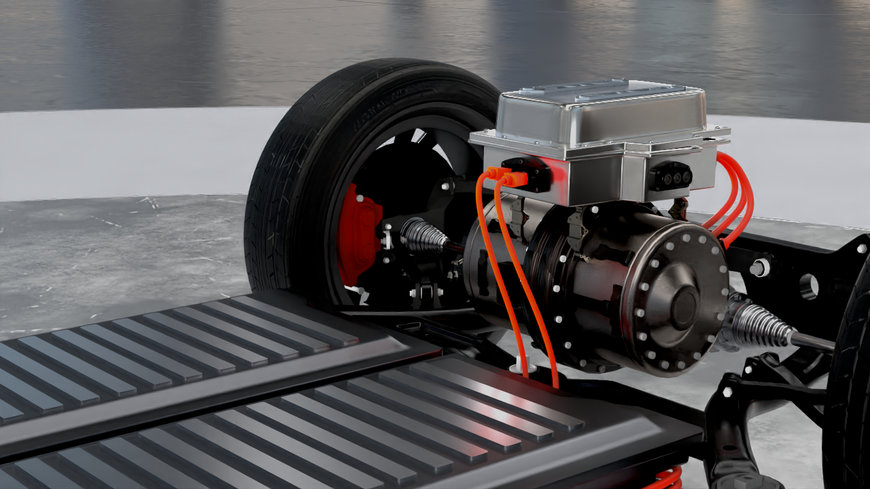

満足する必要もありません。EV はより高性能になり、航続距離が長くなるからです。EVは蓄えたエネルギーを推進力に変えるため、これらの改良の多くはトラクション・モーターのレベルではなく、電気系統レベルで行われます。トラクション・インバータ・テクノロジーは近年の進歩により、特に成長分野として注目されています。トラクション・インバータは、高電圧バッテリー・パックからモーターへのエネルギーの流れを管理し、ホイールの回転と車両の推進を行います。ほとんどの EV はバッテリー・システムの革新に焦点を当てており、多くの場合、数キロワットを消費するトラクション・インバータには目をつぶっているという状況にあります。

しかし、トラクション・インバータの進歩は、リアルタイム制御機能と絶縁型ゲート・ドライバを搭載したTIのマイコンにより実現したものであり、EV 性能への期待をさらに後押ししています。スイッチングの向上は、信頼性や性能、重量、電力密度の改善に直接つながります。モーターの軽量化や高速化の道が開かれることについては言うまでもありません。その結果、次世代 EV は運転する楽しみがいっそう高いものになります。

「パワー・エレクトロニクスの革新は実際、機械側の制約を上回っています」と、TIの HEV/EV トラクション・インバータ担当のシステム・マネージャである Xun Gong は語ります。「私たちは機械的な限界に近づいています」

効率における新たな基準設定

見方によっては、EV はすでに非常に効率の高いものと言えます。EV で浪費されるエネルギーは、標準的なガス燃料エンジンのわずか 4 分の 1 です。1 それでもまだ、改良の余地は大いにあります。エンジン・ルーム内の部品が改良されれば、より長期間にわたって信頼性の高い、トラブルのない運転が実現されます。マイコンで対応できる負荷が高まると、回路と筐体の量を削減し、車のエレクトロニクス・システム全体のサイズと重量を縮小できます。

TIは、過酷な産業環境で使用され、数十年にわたり悪条件に耐えることのできる高電圧モーター向けの産業用コントローラとパワー集積回路 (IC) を設計しており、その経験から、お客様が EV 設計の課題を解決できるよう支援することができるようになっています車両は、厳寒の環境や土砂降りの暴風雨、猛暑の日でも高い信頼性をもって動作することが期待されています。

「私たちは産業分野のお客様との協力やそうしたお客様のモーター・ドライブから多くを学んでおり、TI の製品は当初から高電圧システム向けに設計されています」と、TIの絶縁型ゲート・ドライバ担当のアプリケーション・マネージャである Audrey Dearien は語ります。「トラクション・インバータの改良は、TI で以前行われた革新を踏まえ、現在も進められています」

シリコン・カーバイド(SiC)が重要な理由

EV の性能を現実で通用する、さらに優れたものにする際に最も重要な変化の 1 つは、トラクション・インバータで使用される高電圧スイッチにおける絶縁型ゲート・バイポーラ・トランジスタ (IGBT) からシリコン・カーバイド (SiC) テクノロジーへの移行です。SiC トランジスタは IGBT より効率的で、蓄積されたバッテリー入力をより多く、使用できるモーター出力に変換できるため、自然なアップグレードと言えます。また、IGBT よりも小型で、動作時の発熱が少ないため、ドライブ・システムの重量やサイズ、エネルギー浪費がさらに削減されます。

しかし、SiC スイッチングに移行すると他の課題が生じます。SiC スイッチは IGBT テクノロジーよりも短絡による損傷を受けやすいという課題です。EV には、SiC への移行に適したドライバ・テクノロジーが必要です。

「TI のゲート・ドライバは短絡を迅速に検出し、100 万分の 1 秒未満でそのスイッチをオフにして損傷から保護します」と、Audrey は語ります。

SiC トランジスタのスイッチングは非常に速く、この点が効率面の利点の一部となっています。この高速スイッチングは、高いレベルの電気的ノイズを引き起こす可能性があり、モーターが誤って起動する原因となることもあります。当社のゲート・ドライバは、ドライブ・システムのノイズの影響を低減する安全機能により、このリスクを制御します。

「以前、トランジスタのスイッチング速度が遅かったときは、スイッチング損失もわずかしか見られませんでした」と、Audrey は語ります。「しかし、シリコン・カーバイドを使用すると、スイッチングが非常に速くなるため、効率的に制御する必要があります。スイッチングが効率的でなければ、SiC の利点を十分に活かすことができません」

EV の電力密度向上のサポート

トラクション・インバータのアップグレードは、EV 業界で行われている、より大きな探求の一部に過ぎません。TIの主な目標は、高電圧のエレクトロニクス・システムで電力密度を改善することです。この改善によって、小型のボードからより多くのエネルギーを取り出すことができるため、トラクション・インバータを含む、電力変換システム、モーター、その他のドライブ部品のサイズや重量が低減されます。

「電力密度が改善すると、車を軽量化でき、さらに速く加速できるようになります」と、Xun は語ります。「あるいは、車内のスペースを広げて、座席の空間をより多く確保することも可能です」

パワートレイン・システムの統合は、電力密度を改善する 1 つの方法です。アナログと組込みプロセッシングの各テクノロジー分野での進歩により、自動車メーカーは、単一のドメイン・コントローラのもとで、オンボード・チャージャ、DC/DC コンバータ、トラクション・インバータなどの個々のシステムを組み合わせて 1 つのコンパクトな機械的筐体にすることができます。パワートレインを統合することで、自動車メーカーは設計コストを半分に削減すると同時に、効率の向上や、信頼性と電力密度の改善を図ることができます。その結果、購入または所有にかかるコストの削減、車両寿命の延長、路上性能の向上など、運転者にとってより優れた体験が生み出されます。

次世代のトラクション・インバータは、以下を実現することで、EV の効率と性能を改善しています。

800V 対応の効率レベル:今日、ほとんどの EV は 400V のバッテリー・パックで動作しますが、業界は 800V に移行しつつあります。800V のモーターは 2 倍の毎分回転数で動作できますが、エネルギーの損失と浪費のリスクが高まる可能性があります。TIの高性能 Arm®ベース・マイコン (MCU) と高速ゲート・ドライバは、モーター・スイッチング・アルゴリズムを 100 万分の 1 秒ごとに調整できる高速電流ループ制御により、この課題にいつでも対応できます。

「システムのパワー・レベルが高まるにつれて、非効率により生じる損失がいっそう明確になります」と、当社の Sitara™ MCU 担当の製品ライン・マネージャである Mike Pienovi は語ります。「この新たな可能性を活用するには、待ち時間が短く高精度のセンシングと制御を備えたマイコンを用意して、スイッチング周波数の高速化をサポートし、効率を最大限に高める必要があります。」

道路を走行できる安全性:TI 独自の絶縁技術は、車とその高電圧バッテリーが路上で安全に動作するようサポートします。さらに、トラクション・インバータとモーター制御向けのTIの車載用マイコンとその他の部品は、機能安全に準拠しており、最も厳しい自動車安全性テストを表す ASIL D までのすべての安全性インテグリティ・レベルに、システムの設計者が対応するのに役立ちます。

信頼性の向上:TI の製品とシステム設計は、強化容量性絶縁、障害検出、健全性監視 (熱と電圧の監視を含む) を通じて、トラクション・インバータとその他の主要な EV 部品の寿命を延長するのに役立ちます。これらの診断と部品健全性チェックにより、早期警告と回避方法のオプションが提供されるため、自動車メーカーは主要部品の平均故障率を低減できます。

これらが登場すると、次世代の軽量かつ超高速モーターの話題で持ちきりになるかもしれません。しかしその性能と信頼性は、トラクション・インバータの進化によって実現されていることを、EV ドライバーは理解してくれることでしょう。

www.tij.com