ボッシュ、AIネットワーク化された未来のウエハ製造工場をドレスデンに開設

ドイツ連邦共和国首相のアンゲラ・メルケル氏:「ボッシュの新しいウエハ製造工場は、マイクロエレクトロニクス分野における我々の能力を拡大するでしょう」

- ロバート・ボッシュGmbH取締役会会長フォルクマル・デナー:「ボッシュ初となるAIoT工場により、チップ製造における新基準を打ち立てます」

- 欧州委員会のヴェステアー氏:「半導体は、最先端イノベーションの起源として、欧州の競争力強化に貢献するでしょう」

- ザクセン州のミヒャエル・クレッチマー首相:「新しいウエハ製造工場は欧州、ドイツ、そしてザクセン州にとって喜ばしい存在です」

- AIが、データを的確に分析し、継続的な製造改善と迅速な製造展開のためのデータドリブン型の基盤を構築

- ボッシュの電動工具向けの最初のチップは計画よりも半年早く、7月に開始予定

- 新しい製造工場への投資額は約10億ユーロ:130年以上にわたるボッシュの歴史において、単一の投資としては最大

- 約700人が同工場で勤務予定

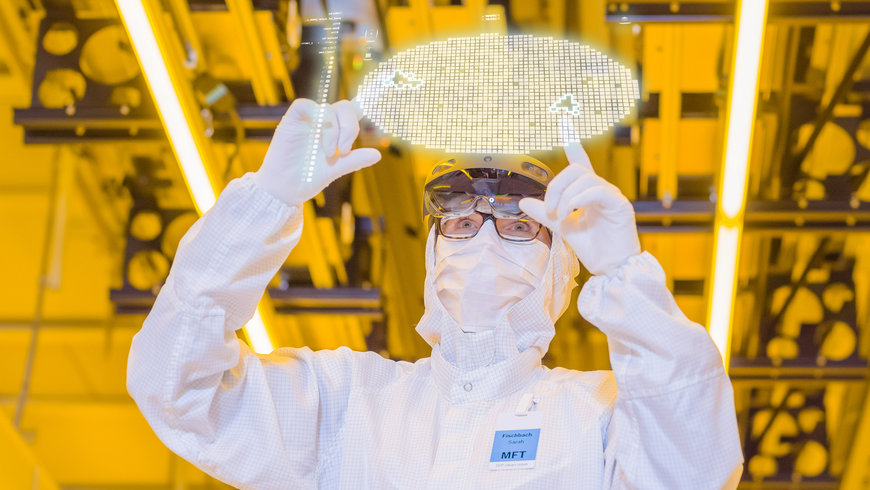

ドレスデン(ドイツ)– ボッシュは、完全にネットワーク化され、データの的確な分析により自動的に最適化されるデータドリブン型の超近代的なウエハ製造工場をドレスデンに開設します。高度に自動化され、完全にネットワーク化された設備と統合プロセス、そして人工知能(AI)の手法を組み合わせ、ドレスデン工場はインダストリー4.0の最先端を行くスマートファクトリーとなります。このハイテク工場は2021年6月7日、ドイツ首相のアンゲラ・メルケル氏、欧州委員会副委員長のマルグレーテ・ヴェステアー氏、そしてザクセン州首相のミヒャエル・クレッチマー氏をゲストとしてオンラインで繋ぎ、正式にオープンします。

ドイツ連邦共和国首相のアンゲラ・メルケル氏は、次のように述べています。「ボッシュの新しいウエハ製造工場により、マイクロエレクトロニクス分野における我々の能力を拡大するでしょう。マイクロエレクトロニクスは、ほぼすべての将来有望なテクノロジー、AIのアプリケーション、量子コンピューティング、車両の自動化とネットワーク化のための基盤であり、ボッシュの専門分野でもあります。新しいウエハ製造工場への投資は、ボッシュの歴史において単一としては最大です。これは大変すばらしいことで、その規模と追加生産能力は目を見張るものがあります。ドレスデン工場は、データに基づいて製造を継続的に改善するという最先端の方法を導入する、スマートファクトリーです。言うなれば、人の知能と人工知能がIoT(モノのインターネット)と協力し、生産的なパートナーシップを形成しているのです」

また、欧州委員会副委員長のマルグレーテ・ヴェステアー氏は、次のように述べています。「この新たなドレスデン半導体工場で披露される最先端技術は、欧州の官民連携による好事例です。半導体は、欧州が誇る運輸、製造、クリーンエネルギー、ヘルスケアをはじめとする産業の発展に寄与します。そして、最先端のイノベーションの起源として、欧州の競争力強化に貢献するでしょう」

ボッシュ取締役会会長のフォルクマル・デナーは、次のように述べています。「ボッシュにとって、半導体はコアテクノロジーであり、半導体を自社で開発・製造することが戦略的に重要となります。ドレスデンではAIを駆使し、半導体の製造を新しいレベルへと引き上げます。当工場はボッシュ初のAIoT工場として、当初から完全にネットワーク化された、自動的に最適化されるデータドリブン型の工場となります」。ボッシュはこのハイテク拠点に約10億ユーロを投入しており、130年以上にわたるボッシュの歴史上、単一の投資としては最大となります。

ドレスデンでの生産は計画より半年早く、7月には開始される予定で、新工場で製造された半導体がボッシュの電動工具に組み込まれることになっています。なお、自動車メーカー向けのチップの生産は計画よりも3カ月早く、9月にスタートする予定です。この新工場は今後、半導体製造ネットワークの重要な一部となります。同工場を通じて、ボッシュは技術拠点および事業拠点としてのドイツの地位向上に努めています。ザクセン州首相のミヒャエル・クレッチマー氏は次のように述べています。「新しいウエハ製造工場は、欧州、ドイツ、そしてザクセン州にとって喜ばしい存在です。この工場のおかげで、巨大な成長産業に多くの新たな雇用が直接的、間接的に創出されることになるからです。この10億ユーロの投資は、シリコン・サクソニー(Silicon Saxony)にとどまらず、欧州全体の半導体産業の強化につながります」。ザクセン州の州都に位置する床面積7万2,000㎡のウエハ製造工場では、既に約250人が勤務しています。この建設が完了すれば、従業員数は700人となる予定です。

1950年代以降、ボッシュほどマイクロエレクトロニクス分野に精力的に取り組んできた自動車部品サプライヤーは他にありません。ボッシュは1958年から半導体の内製を進め、1970年からはロイトリンゲン工場において市販されていない特殊半導体を製造しています。ボッシュは2010年に200mmウエハの製造を開始して以来、ロイトリンゲンとドレスデンのウエハ製造工場へ25億ユーロ超を投資、さらにマイクロエレクトロニクス開発向けに数十億ユーロを投資しています。このようにして、ボッシュは半導体の開発・製造における成長戦略を追求し続けています。「こうした専門知識こそが、ボッシュによる高品質な各種システムソリューションのカギとなっています」と、デナーは語ります。

インダストリー4.0のパイオニア

ドレスデンに建設されたウエハ製造工場は、自分自身で考えるAI設備を導入し、内蔵カメラ付きメガネを活用し9,000km離れた場所からの遠隔保守作業を可能とした世界最先端の工場のひとつとなっています。「AIとIoT(モノのインターネット化)を組み合わせることで、ボッシュは製造におけるデータドリブン型の継続的な改善を実現する基盤を構築しています」と、デナーは述べています。具体的には、ウエハ製造工場内の機械、センサー、製品からデータが送られ、すべてが集中データベースに集められます。その結果、毎秒500ページ分のテキストに相当する製造関連データが生成され、1日あたりのデータ量は4,200万ページ以上に匹敵します。その後、このデータはAIにより分析されます。このプロセスにおいて、自己最適化アルゴリズムが、データに基づいて予測を行う方法を学習していきます。

こうして、製造・保守プロセスをリアルタイムで分析できるようになります。たとえばAIアルゴリズムにより、製品におけるほんの僅かな異常でも検知することが可能になります。こうした異常は、ウエハ表面ではシグネチャーと呼ばれる特殊なエラーパターンの形で表れます。異常の原因は即座に分析され、製品の信頼性に影響を及ぼす前に、プロセスの逸脱は速やかに修正されます。

「AIは、製造プロセスと半導体の品質を向上させ、ハイレベルのプロセス安定性を達成するためのカギとなります」と、デナーは説明します。さらに、これによって半導体製品の本格的な製造に速やかに移行できるようになり、自動車メーカーにとっても、量産開始前に必要だった時間のかかる試作を低減する事が出来ます。また保守作業も、AIによって最適化することができます。ロボットや製造機械の部品に関して、保守や調整が必要なのかどうか、またいつ必要になるのかをアルゴリズムによって正確に予測することが可能になります。言い換えると、こうした作業は、定期的なスケジュールに応じて実施するのではなく、ちょうど必要なときに、しかもあらゆる問題の発生に先立って実施できるようになります。

「デジタルツイン」:工場とその分身

このウエハ製造工場のもうひとつの卓越した特徴は、現実の世界とデジタル世界で二重に存在しているということです。これは専門用語で「デジタルツイン」(digital twin)と呼ばれています。建設中に工場のすべての要素と工場に関連する建設データが全体としてデジタルで記録され、3Dモデルで視覚化されました。このデジタルツインには、建物、インフラ、供給および廃棄システム、ケーブルダクト、ベンチレーションシステム、機械加工ラインや製造ラインなど、約50万個の3Dオブジェクトが含まれています。これにより、進行中の作業に影響を及ぼすことなく、プロセス最適化の計画と修繕作業のシミュレーションを行うことが可能になります。

また、ドレスデン工場の保守作業の面でもハイテクを駆使し、データメガネと拡張現実を活用することで、機械の保守作業を遠隔操作で行えるようにしました。たとえばアジアの機械製造企業のエキスパートは、ドレスデンに足を運ぶことなく、その場でドレスデンの保守作業を実施することができます。このデータメガネにはカメラが組み込まれており、地球の裏側に画像を送り、地球の裏側にいるエキスパートがリアルタイムで保守プロセスを通じて従業員と会話することができます。このテクノロジーは、コロナ禍における移動制限下において、機械を確実に稼働させる上でも重要な役割を果たしました。

生活の質と交通安全を向上させる半導体

半導体は、スマートフォン、テレビ、フィットネスバンドなど、ほぼあらゆる技術機器にマイクロチップの形で組み込まれています。この半導体がなければ、現在の自動車はもちろん、未来の自動車も動作することはできないでしょう。2016年の時点で、世界の新車1台あたりに搭載されているボッシュ製のチップは平均9個以上で、主にエアバッグコントロールユニット、ブレーキシステム、パーキングアシスタントシステムなどに採用されていました。その数は、2019年には17個以上と、わずか数年でほぼ倍増しています。

さらに今後数年間で、ドライバー アシスタンス システム、インフォテインメント、パワートレインの電動化において急速な進化が見られるだろうと、エキスパートは予測しています。ボッシュは、こうした半導体に対する需要拡大に、ドレスデンのウエハ製造工場によって応えようとしています。「半導体は、進歩の重要な構成要素です。ドレスデンで製造されるチップを組み込んだ電子コンポーネントは、最大限の乗員保護、資源保護につながる自動運転などの分野にも、新たな道を開くことになります」と、ロバート・ボッシュGmbH取締役会メンバーのハラルド・クローガーは述べています。こうした需要の増大は調査によっても確認されており、ZVEI(ドイツ電気電子工業連盟)によると、新車におけるマイクロエレクトロニクスの価格は、1998年の120ユーロから2018年には500ユーロとなっており、2023年には600ユーロを超えると予想されています。これは、半導体はボッシュにとっても成長分野であることを意味しています。

競争上有利になる半導体に関する専門知識

「自動車用チップは、半導体テクノロジーにおける究極の分野です。自動車において基本的な構成要素となるチップは、非常にロバストでなくてはならないからです」と、クローガーは述べています。チップは車両の耐用年数を通じて、強い振動にさらされるだけでなく、凍結するよりもはるかに低い温度から、水の沸点よりもはるかに高い温度まで、極端な温度にさらされます。そのため、チップはさらにハイレベルな信頼性を備えている必要があり、車載半導体の開発は他のアプリケーションよりも複雑です。

対応するためには専門知識が必須となりますが、ボッシュは長年にわたりこの分野の専門知識を蓄積しています。ボッシュの開発者とエンジニアは、自動車のマイクロエレクトロニクス部品の背後にある物理的原理を理解しており、事故防止や環境保護につながる包括的なシステムの可能性を開きます。つまり、こうしたシステムの開発と製造に必要なものを、ボッシュは自社だけですべてまかなうことができるのです。「ボッシュにとって、こうしたチップとシステムの専門知識の組み合わせという二重の強みは、戦略的に重要となります」と、クローガーは語ります。加えてボッシュは、エレクトロニクスとソフトウェアにおけるシステムの専門知識をいかして、半導体の開発と製造における強みをさらに高めることができます。こうして、ボッシュは製品品質を保ちつつ、それをたえず向上させながら、コスト削減も目指すことが可能となっています。

「シリコン・サクソニー」:欧州最大規模のマイクロエレクトロニクス拠点

ボッシュは世界中のロケーションを比較検討した結果、ザクセン州ドレスデンにウエハ製造工場の拠点を置くことを決定しました。「シリコン・サクソニー」は、欧州では最大規模、世界全体では5番目に大きなマイクロエレクトロニクス拠点とされ、欧州で製造されるチップの3分の1がこの地域で作られています。この地域には、ウエハ製造工場にとって最適な条件が用意されています。ザクセン州首相のミヒャエル・クレッチマー氏は、「工場がこの地に建設されたことは、ザクセン州がハイテク拠点として高い信頼を寄せられていることを物語っています。

ここザクセン州には、経験豊富で有能なスペシャリストが数十年にわたって集まり続け、他に類を見ないネットワークが築かれています」と、述べています。また、ドレスデンはあらゆるものにアクセスしやすく、交通機関の接続も良いと、インフラに優れていることにも言及しています。たとえば、自動車の部品供給会社、サービス関連会社やその他産業の企業、さらに技術的な専門知識を有した大学や研究機関にもアクセスしやすい環境が整っています。「ドレスデンでは、現代的な起業家精神、優れたアカデミズム、そして先見の明のある産業政策が相乗効果を発揮しています。このような背景から、ボッシュは熟考の末、130年以上にわたる歴史のなかで、単一では最大規模となる投資をこの地に決めました」 と、クローガーは語っています。

www.bosch.co.jp