www.engineering-japan.com

02

'13

Written on Modified on

ケナメタルの新しいBeyond EADE™ソリッドセラミックエンドミルがニッケルベース耐熱合金のの加工における加工速度と工具寿命の新基準を確立します

業界で初めてタービンブレードやその他のエネルギー/航空宇宙関連部品の加工時間の大幅な短縮を実現

高強度材の切削にはより高い強度を持つ工具が必要になるという考えは、機械加工における最も基本的な前提と言えるでしょう。例えば、ガスタービンや蒸気タービンに使用される専用のニッケルベース合金は、世界で最も強度の高い被削材の1つです。これらの合金は、発電所のより高温での稼働を可能にするべく開発が続けられています。発電所の稼働温度が上昇すれば、ニーズに応じてより多くの電力を提供できるようになり、発電所の効率アップや有害な排出物の減少にもつながります。高い強度、優れた耐高温クリープ性、相安定性、耐酸化性、耐食性を必要とするタービンブレードやその他の部品には、Inconel®、Waspaloy®、Rene®などの超合金が利用されるようになっています。

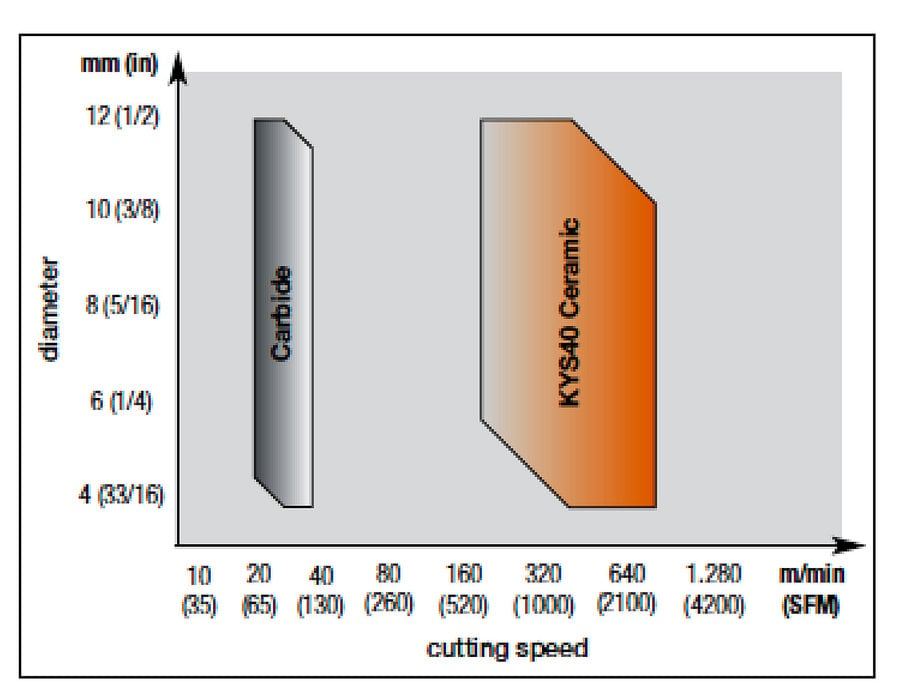

しかし、これらの被削材は、加工速度の低下、加工の難しさ、加工コストの増加などを招くことがあります。一般的に、超硬ソリッド工具でこれらの被削材を加工した場合の速度は65~200 SFM(20~60 m/min)で、工具寿命も短くなります。一方で、Beyond KYS40TM材種を使用したケナメタルの新しいソリッドセラミックエンドミルは、高強度のニッケルベース合金の加工に桁違いの改善をもたらし、粗加工では最大3,300 SFM(1,000 m/min)の切削速度と、同等の超硬ソリッド工具の2~3倍の工具寿命を実現します。

業界初

セラミック(主に、酸化アルミニウム(Al2 O3))製の切削工具は、20世紀初期にはすでに存在していました。セラミック製の切削工具に関する特許は1913年にドイツで取得され、1950年代には米国で市販が開始されています。セラミック製のスローアウェイインサートは、一部の用途において高速での使用が可能であるため、その有用性が認められています。しかし、ソリッドセラミックエンドミルは、超硬エンドミルよりもろく、性能を発揮しないという理由で、ほとんど利用されてきませんでした。実際、タービンメーカーの多くは、超硬ソリッドエンドミルの消費量が高いという理由で、これらの工具の自社生産を行うようになっています。

ケナメタルの新しいSiAlON KYS40セラミック材種と、ソリッドセラミックエンドミル全体の設計は、ニッケルベース耐熱合金の粗加工に最も効果的なソリューションを提供します。「ニッケルベース超合金の切削速度は、超硬ソリッドエンドミルと比べて最大20倍まで向上することができます。さらに、セラミックの卓越した耐熱性と切れ刃(ネガのすくい角)の強度アップによって、工具寿命が5倍以上長くなります。」ケナメタルのグローバル製品担当マネージャ、Thilo Mueller氏はこのように述べています。

KYS40ソリッドセラミックエンドミルには、2つのタイプが用意されています。フェイスミーリングとプロファイル加工には6枚刃タイプ、溝加工とポケット溝加工には4枚刃のネック付きタイプを使用します。どちらの製品ラインも、ランピング加工、ヘリカル補間、トロコイド加工方式に対応します。

ソリッドセラミックエンドミルの摩耗メカニズムと摩耗基準は、超硬エンドミルとは全く異なります。セラミックエンドミルは、超硬工具の交換が必要となる期間よりもはるかに長く使用できます。同じ理由から、この新しいKYS40材種のエンドミルは、通常の摩耗を超える用途に対応する使い切りタイプの工具としても利用できます。

タービンブレード加工

化石燃料、水力、原子力など、地球上のほとんどすべての電力は、タービン類によって生み出されています。これらの重要な部品を生産、管理、および維持することは、電力を供給し続ける上で不可欠です。

このことは、メーカーに対して、常に新たな加工戦略を策定しなければならないという大きなプレッシャーを与えています。加工戦略の策定には、大量の同類のブレードと少数の設計が異なるブレードのどちらが必要か、複数のセットアップおよびマシニングセンターと1つのマルチタスク多軸工作機械のどちらを利用するか、使用するCAD/CAMシステムは何か、オペレータにはどの程度の専門技術があるかなど、多くの要因が影響します。

言うまでもなく、機械加工に最適な工具の選択も、加工戦略の策定に影響します。新しいKYS40ソリッドセラミックエンドミルを使用して行われた最近の試験では、洞察に満ちた結果が得られています。

まず初めに、4枚刃タイプと6枚刃タイプの両方に使用されているKYS40 Beyondセラミック材種には、工具の剛性を高めて高速切削における変形を低減する拡大コア構造が採用されています。最適化されたエンド形状と40°のねじれ角は、せん断力を増し、切り屑排出性を向上します。

Inconel 718製小型タービンブレードの輪郭の粗加工(乾式加工)において、4枚刃タイプのEADEエンドミルは、0.03 mm/z(0.0012 IPT)の送り量で645 m/min(2116 SFM)の加工速度を実現しています。切込み量(ap)は0.5 mm(0.0197インチ)、切込み幅(ae)は11.4 mm(0.866インチ)でした。従来のソリューションと比較すると、4枚刃タイプのEADEエンドミルは寿命が3倍長く、より短時間での粗加工が可能になっています。この用途では、ミル1個あたりの部品生産量が3倍になるという結果が得られています。

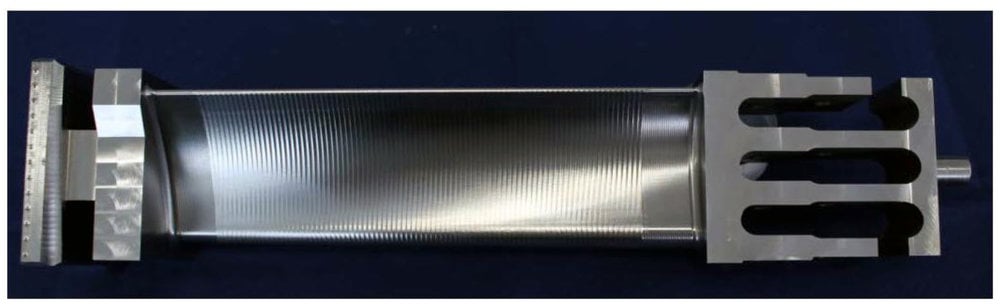

6枚刃タイプのEADEソリッドセラミックエンドミルについては、Inconel 718製のブリスク(ブレード一体型ディスク)のプロファイル加工を行い、切り屑排出に圧縮空気を使用するという試験を実施しました。ニアネットシェイプへの粗加工では、従来の超硬工具とは異なり、今までのカールした切り屑より粉塵に近い切り屑が形成され、わずかな量の圧縮空気で切削部から切り屑を吹き飛ばすことが可能です。試験条件は、切削速度が679 m/min(2228 SFM)、送り量が0.03 mm/z(0.0012 IPT)、切込み量は最大0.5 mm(0.0197インチ)までの範囲としました。

この試験では、1個の工具を使用して2個のブリスク部品の加工を1個あたり12分で加工するという、試験担当者も「前例がない」と考える結果が得られています。

新しいEADEソリッドセラミックエンドミルは、新登場の使いやすいiPadアプリ、「Kennametal Innovations」でも紹介されています。このアプリは、iTunesTMのApp Storeから無料でダウンロードできます。インターフェースも使いやすく、特定の工具ソリューションと製品シリーズをキーワードで簡単に検索できます。このアプリには、主に下記のような特徴があります。

製品が動画で紹介されるため加工プロセスが視覚的でわかりやすく、詳細情報を直接参照することもできます。

ナビゲーションマップのドロップダウンメニューで、拡張オプションやカスタマイズオプション、図表やグラフなどの補足情報にアクセスできます。

ユーザーがデータを選択して補足的製品や同等製品を比較できる便利な機能があります。

製品のデモンストレーションや実際に使用している様子を紹介する動画により、ケナメタルの工具技術が現場でどのように使われるのかがわかる貴重な体験を提供します。

ケナメタルでは、新製品KYS40セラミックエンドミルを3/16~½インチ(4~12 mm)の範囲で提供しています。この工具の使用には特別なクランプは不要で、一般的な高性能コレット、パワーチャック、またはハイドロチャックがあれば十分です。ただし、超合金加工の場合には、高速加工に対応するチャックを使用する必要があります。工具寿命を最大限に延ばすには、最終バランス調整を行うことを推奨します。詳細は、当社のWebサイト

(www.kennametal.co.jp) をご覧ください。

ニッケルベース超合金のタービンブレードは、複雑な機械加工作業を必要とします。ケナメタルの新しいソリッドセラミックエンドミルは、加工速度(下記参照)と工具寿命の新基準を確立します。