www.engineering-japan.com

30

'12

Written on Modified on

トルクリミッターの応用分野がより一層拡がります

テストスタンドに最適なトルクリミッター

マイヤーは、長年にわたり世界的な業界リーダーとして、さまざまな製品を提供してきました。たとえば、ロード・ホールディング、ロード・セパレーティング、トルクおよび負荷リミッター、摩擦締結、ポジティブロック、制御・切替え可能な磁気式トルクリミッターなどにおける製品です。当社はこうした豊富な製品群を揃えていますが、それでも、あらゆる様々な分野から、それぞれの用途に特化した新しいトルクリミッターを求める声が絶えず寄せられます。というのも、市場に出回っている標準シリーズ製品では、こうした拡大するニーズを十分に満たしきれないからです。

そうしたアプリケーション領域の一つに、テストスタンドの技術分野があります。この分野では、なによりまず、トルクリミッターは極めて高い回転数に適していなければなりません。そのうえ、バックラッシが無く、高いねじり剛性をもってトルクを伝達する必要があります。また、故障の際にも、システムの高い品質を確実に保護できなければなりません。なかでも高い回転数を対象とする場合、その唯一の適切な選択肢は、トルクリミターのクラッチを切り離すことにより、伝達トルクが残らないようにすることだと言えます。そうすることで、過負荷時でも、切り離された質量部がもつ回転エネルギーを自然に消散できるようになります。

そこで、マイヤーは、EAS®-HSCおよびEAS®-HSEシリーズとして、新しいトルクリミッターを開発しま

した。これらは、テストスタンドに関する技術分野の極めて大きなニーズに応えたものです。いずれのシリーズの構造も、当社の長年にわたる実証からその実力が明らかな試作・評価の設計原則に基づいています。

高回転数アプリケーションへのトルクリミッターを適用するにあたって、その基本となる前提は、とりわけ各構成部品のバランスが高く、それら部品を組み合わせても駆動系の円滑な運転が最適にできるということでしょう。回転数が高くなれば、アンバランスから多大な遠心力と振動が生じます。そして、テストスタンドの全体的構造へ望ましくない負荷を与え、運転状態が不均一になるとともに、測定器からの試験結果も誤ったものとなります。したがって、この新しい高速回転用クラッチを開発するうえでは、回転質量のアンバランスを最小化することを最優先の課題としました。

市場で入手できる標準的なトルクリミッターに比べ、この新しいテストスタンド用のEAS®-HSCとEAS®-HSEは、数多くの技術的特徴を備えています。まず一見してわかるように、その極めてコンパクトな設計が際立ちます。このように運動要素の密度を高めたことで、回転質量が小さくなり、円滑な回転や機械の動特性に有利に働きます。

また、トルクリミッターは多くの個々の部品から構成され、その内部での位置が、取付け状態でも、また過負荷時でも変わってはなりませんが、この点は確かな設計による機構から保証されています。そのうえ、完全に組み立てられた状態で、基準速度3000rpmでバランス特性等級G2.5となるようバランシングされています。

こうして完全に組み立てられたトルクリミッターは、それぞれのトルクとバランスに設定されていますが、さらに、お客様がシステムに組み込んだのちも、必要なバランス品質を保証するため、お客様の用意される軸と当社クラッチ穴の間のはめあいは最小限にされています。なお、標準シリーズでのクラッチ穴は等級6に設計されています。そのうえ、軸-ハブ間をつなぐ摩擦締結も、バックラッシの無いトルク伝達を保証しています。

この高回転数用トルクリミターの被動フランジにかかる外力は、高い技術に裏打ちされたクラッチ軸受が吸収します。したがって、切り離しメカニズムには影響を与えず、トルク制限機能を高精度に保ちます。そして、駆動ライン遮断時には、トルクリミッターは直ちに切り離しを行います。また、EAS-High Speedでは、駆動側から被動側へ、非常に速やかに加速できます。この高い技術を持ったクラッチ軸受は、こうした加速をも担えるように設計されています。

過負荷が生じた後であっても、それぞれの構成部品相互の位置が変わってはなりません。また、クラッチの切り離しに際しては、駆動側と被動側の関係が相対的に回転してしまいます。したがって、クラッチの再噛み合い後には、その初期位相が再び確立されることが確実でなければなりません。これが、この新しいテストスタンド用トルクリミッターにおいて、同期的な再結合できるように、切り離しを行う理由です。

EAS®-HSCでは、通常稼働時、ハブと被動フランジの溝に同時に噛み合う鋼球がトルクを伝えます。

また、この鋼球には、皿ばねからリングを介して予張力が与えられています。そのばね力は伝達可能トルクに比例しています。さらに、この原理により、溝が摩耗した場合でもバックラッシの無い状態が保たれます。マイヤーでは、自社トルクリミッターに、低下曲線を描くばね特性を持った皿ばねを採用しています。このとから、トルクがあらかじめ設定した制限値に達するまで、高いねじり剛性をもって、トルク伝達がなされることになります。また、過負荷時には、このバネによる予張力が減少し、クラッチが正確に分離します。

切り離し後は、特別な切り離しメカニズムによって、このクラッチの非噛み合い状態が確実に維持されます。そして、駆動ラインは自然に回転数を落とすことが可能になります。また、停止しつつある間も噛み合いの衝撃などは全く無く、それが駆動ラインや、とりわけ測定機器に弊害を与えるようなこともありません。また、このトルク伝達ユニットは、切り離した位相でのみ、再噛み合いが可能となるよう設計されています。つまり、トルクリミッターの個々の部品は稼働中、常に同じ角度位置を互いに維持し、そしてバランス品質も保たれることになります。こうした特別な切り離しメカニズムから、大きな力を費やすことなく、容易かつ迅速な噛み合いの復帰が可能となっているのです。

一方、EAS®-HSEでは、個々の過負荷エレメントが、ポジティブロック機構を介してトルクを伝えます。

過負荷時には、これらの過負荷エレメントは切り離しを行い、駆動側と被動側を分離します。その高度な遮断精度と繰り返し精度から、ほとんど残留トルクは生じません。そして、駆動系のもつ回転質量の運動エネルギーを、自然に消散できるようになります。また、このエレメントは自動的に再結合することはありません。手動によるか、一定の装置を介して再結合されるまでは、切り離し状態を維持します。このトルクリミッター上には、バランス品質を保てるよう同期的再結合のための位相が明確に刻印されています。

この新しいテストスタンド用トルクリミターは、お客様が用意される部品を取り付けるためのフランジタイプ、あるいは、ねじり剛性の高いシングル・ジョイントおよびダブル・ジョイントのディスク形カップリングを組み込んだタイプで提供しています。またマイヤーでは、こうした典型的な2軸締結方式に加え、標準的なサイズのフランジを直接接合できるように、アダプター・フランジも提供しています。これにより、全体の設計を極めてコンパクトにすることができます。

EAS®-HSCシリーズには、5つの構造サイズがあり、トルク範囲5~1,000Nmをカバーしています。

サイズに応じ、回転数6,000~12,000rpmに対応できます。また、EAS®-HSEシリーズでは、現在の

ところ、トルク500~5,700Nm の3サイズの製品を用意しています。なお、この先、4つのサイズを追加することを決めています。シリーズすべてが揃えば、トルク300~25,000Nm、回転数16,000rpmまで対応できることになります。

新しいトルクリミッターEAS®-HSCおよびEAS®-HSEは、その優れた特性から、テストスタンドのみ

ならず、その他のあらゆる高速駆動系に対しても最適なソリューションであると言えるでしょう。

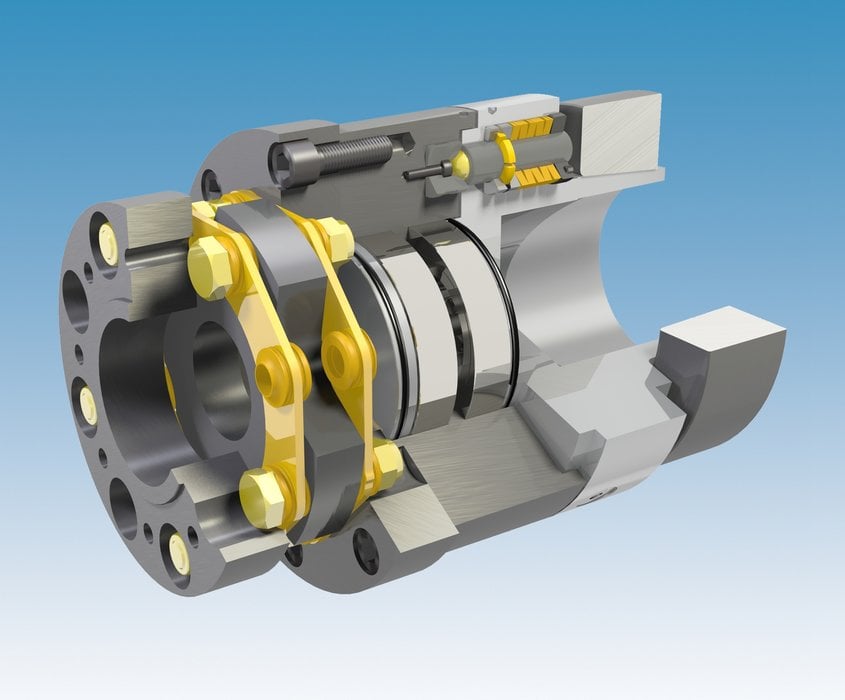

製品概要図

図1

ファイル:F-5-40-Bild1.jpg

テストスタンド用トルクリミッターEAS®-HSEでは、個々の過負荷エレメントがトルク伝達およびその

制限を担います。この伝達トルクは、エレメント数と内蔵の皿ばね層により、適宜変更することができま

す。

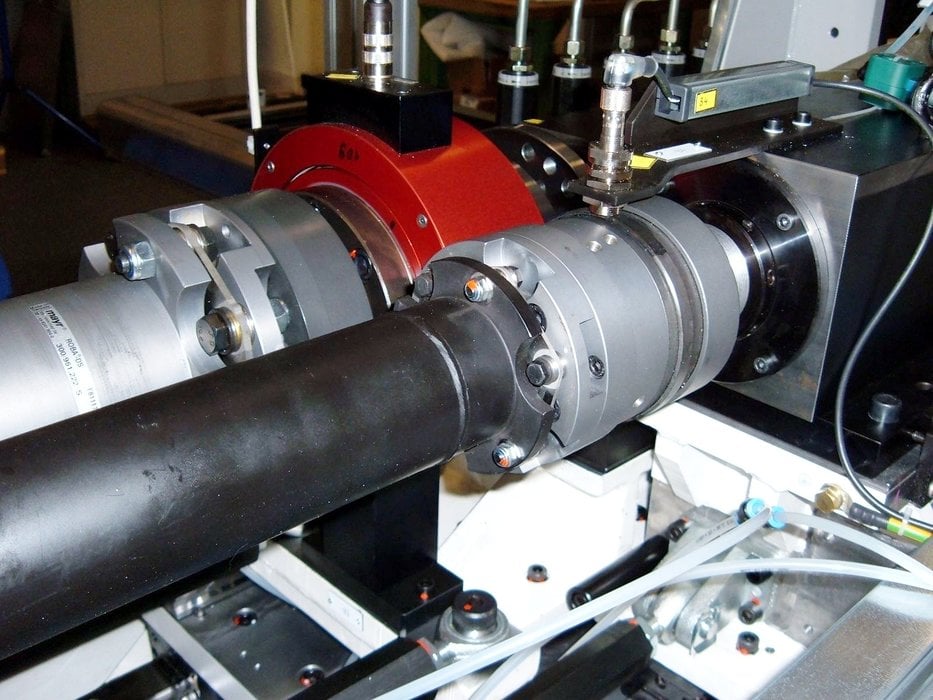

図2

ファイル:F-4-19-Bild3.jpg

バックラッシレスのオールスチール製ディスク形カップリングROBA®-DSと組み合わされたバックラ

ッシレス・トルクリミターEAS®。ランゲンハーゲン(ドイツ)のThyssenKrupp EGM

(ティッセンクルップEGM)社でテストスタンドに組み込まれ、切り離し状態になっています。