www.engineering-japan.com

28

'12

Written on Modified on

脆弱なリンクが、加工のスーパースターに

新しいスピンドルコネクションが切り屑除去率を最大に

ダグ・エワルド:グローバルプロダクトマネージメント、ツーリングシステム部門担当

ディレクター

ホイ デ フロタ デ ソウザ :グローバルツーリングシステム、プロダクトエンジニアリン

グ部門担当 マネージャー

米国ケナメタル社(ペンシルベニア州ラトローブ)

チタンのような難削材の加工は、それ自体が挑戦です。難削材の加工で生産効率の向上

を達成することは、低速・重切削の環境において切り屑除去率を高めることを意味します。

工作機械メーカーは、加工物の品位や工具寿命に悪影響を与える振動を最小限に抑えるた

めに、主軸および構造体の剛性と振動吸収機能を向上させた特別なフライス盤や旋盤を提

供してきました。これらの前進が生産性を大きく向上させましたが、最大の弱点としてス

ピンドルコネクションの問題がありました。

ほとんどの場合、スピンドルコネクションが、1回の稼働でどれだけ切り屑を除去できる

かを決定します。それは、このインターフェイスが、工具たわみが大きくなるか、工具磨

耗が限界に達するまで高い負荷に耐え、その剛性を維持しなければならないからです。工

具とマシニングセンターの継続的な進化によって、可能な限り最大限のパワーを発揮でき

るスピンドルコネクションは、生産計画の初期の段階で調査するべき重要な検討事項とな

っています。

数十年にわたり、いくつかのタイプの種類のスピンドルコネクションが開発され、最適

化されてきました。費用対効果の面から7/24テーパーが市場でもっとも一般的なシステム

の一つに成長し、多くのアプリケーションで成功を収めてきました。しかし、精度と高速

化への限界が、その成長を妨げました。

フェイスコンタクトの出現が、標準の7/24テーパーを超える大きなステップとなりまし

た。フェイスコンタクトと7/24ソリッドテーパーを組み合わせることにより、Z軸方向の

精度を高めることができますが、この組み合わせでは、高速での剛性が不足し、側面荷重

が高いなどのいくつかのデメリットもあります。市場で販売されているこれらの工具は、

ほとんどがソリッドで、スピンドルのクランプ力は比較的低くなります。径方向のインタ

ーフェアランス値を、最低限に抑える必要があったため、接続剛性は制限されています。

このように一定のフェイスコンタクトを得るために必要な許容公差は非常に厳しく、その

ため生産コストも上昇します。

1985年、ケナメタル社とクルップ・ウイディア社は、ユニバーサル・クイック・チェン

ジ・システムの共同開発プログラムを開始しました。それが現在のKMTMシステムで、最

近ISO規格であるISO26622になりました。1990年代初頭、HSKシステムが欧州の機械で

使われ始め、その後DIN69893となり、さらに後にISO12164となりました。

KMクイック・チェンジ・ツーリングは、クランピングユニットとカッティングヘッドの

2つの基本コンポーネントから構成されています。クランピングユニットは、工作機械(ス

テーショナリーアプリケーション向けタレットもしくはツールブロックおよび回転アプリ

ケーションに適合する回転スピンドル)に装着されます。またクランピングユニットは、

カッティングユニットとツールホルダのどちらにも対応します。工具交換が必要な場合、

オペレータは簡単にロックを解除し、カッティングユニットを交換し、適切な位置に固定

します。工作機械のダウンタイムはほんの数秒です。

KM4XTMは、ケナメタル社が提供するKMの次世代製品です。他のいくつかのシステム

は、かなり大きなトルクを伝えることができるかもしれません。しかし、切削によって曲

げ応力も発生し、切削による負荷は、トルクの上限に達する前にインターフェイスの限界

を超えるでしょう。高いクランプ力と、最適化されたインターフェイスの組み合わせによ

って、KM4Xは堅牢な接続、非常に高い剛性、そして曲げ容量を提供します。その結果、

高強度合金や他の被削材の加工において、1日当たりの非常に高い金属除去率、生産部品数

の増大を実現します。

曲げ剛性を3倍に向上

スピンドルコネクションは、工作機械の仕様と、より高い生産性への要求に対して適合

するトルクと曲げ容量に対応しなければなりません。エンドミル加工において、一般的に

突き出し長さが大きいと、スピンドルインターフェースの曲げ容量が、加工限界の要因で

あることが明白になります。一例を挙げると、スピンドル面から250mm突き出した、直径

80mmの刃先交換式ヘリカルカッターによるTi6Al4Vの加工(RDOC:12.7mm、ADOC:

63.5mm、360cm3/minの切屑を排出)では、曲げモーメント4,620Nm、900Nm弱のトルクが

発生します。

スピンドルコネクションのテーパー面でもっとも重大なパラメーターは、クランプ力と

径方向のインターフェイスです。最大のクランプ力と、適切な価値あるインターフェイス

が選択されれば、接続剛性をさらに向上させることができます。

KM4XTMは、安定性の向上、クランプ力の配分の最適化、インターフェースをフィット

させるため、3面拘束とし、他のツーリングシステムに比べ、曲げ容量を3倍にしました。

これは以下のことを意味します。

・加工現場では、難削材加工において、高速・高送りで、KM4Xと高性能工作機械を活用

することができます。したがって工作機械の生産性をフルに活用できます。

・KM4X100のような、より小さなKM4Xスピンドルコネクションであっても、他の大きな

スピンドルコネクションと同等か、それ以上の加工能力を提供することができます。

・KM4Xシステムは、複合加工機、旋盤、マシニングセンタ、そして専用機で、マニュア

ルでも、半自動でも、完全自動でも適用することができます。

KM4Xは、ユーザーが自社設備の能力を最大限に引き出すよう、低速・高トルクから高

速・低トルクまで、広い範囲で威力を発揮できるよう設計されています。

広範囲の材料のミーリング、穴あけ、旋削において、より高い生産性を得ることができ

ます。

使い方と推奨条件は、一般的な基準によります。KM4Xによるチタン加工など、特定の

情報が必要な場合は、ケナメタル社へお問い合わせいただくか、ホームページをご参照く

ださい。

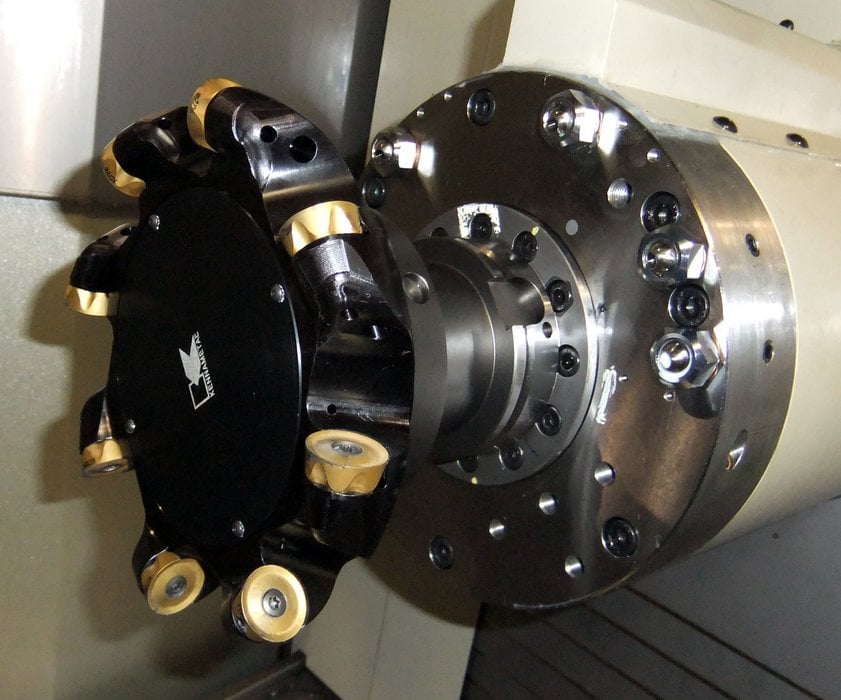

カッタを装備したKM4X(jpg):高いクランプ力と、最適化されたインターフェイスの組

み合わせによって、KM4Xは堅牢な接続、非常に高い剛性、そして曲げ容量を提供します。

その結果、高強度合金や他の材料の加工において、1日当たりの非常に高い金属除去率、生

産部品数の増大を実現します。

KM4X(8.jpg):ケナメタル社のスピンドルコネクションシステムKM4XTMは、高速・低

トルクでも、低速・高トルクでも加工できるようヘビーデューティに設定されています。

KMEXを使用しない場合、このようなヘリカルカッターはトルクの限界に達する以前に曲

げ容量の制約を超えてしまいます。

KM4X(9.jpg):面接触とクランプ力の組合せは、インターフェイスの接続を向上させ、

他の接続方式に比べ、曲げ容量を3倍にします。工具交換は迅速・簡単で、工作機械のダ

ウンタイムを最小限にします。