www.engineering-japan.com

12

'18

Written on Modified on

KBH10 - 重旋削加工の課題を克服

硬度が高くなれば困難が増すという状況を打破。重旋削加工は数十年にわたって作業の合理化を図るために採用されており、多くの場合において円筒研磨加工が不要になっています。高速ながら精度が高いうえ、寿命が予測可能でコスト効率の高いさまざまな種類の切削工具がケナメタルなどの工具サプライヤーにより販売されているため、最も加工が難しい硬度鋼、超合金、チルド鋳鉄にも対処できます。しかし、航空宇宙、自動車、発電をはじめとするさまざまな産業がさらに堅牢な金属を開発し続けているため、切削工具メーカーも進化を図り、こうした被削材に対処できる高性能な工具を提供していく必要があります。

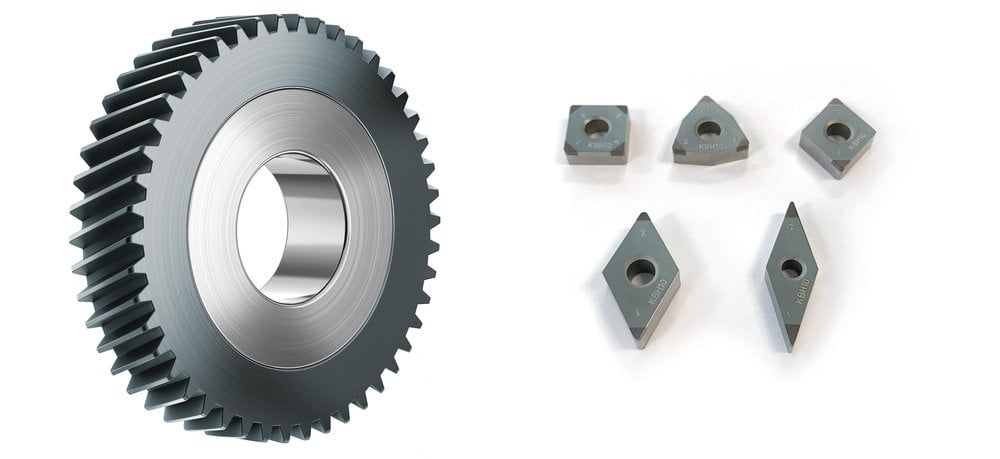

KBH10は、抜群の耐摩耗性を備えた、切削抵抗が非常に低いノンコートPcBN旋削インサートです。多くのお客様が、これまでより2倍の工具寿命を享受しながらも部品の品質向上を実現しています。

最高の製品

最高の製品

ケナメタル社は、KBH10を導入することでこの目標を達成しました。KBH10とは、今日の要求の厳しい市場の課題に対応するため特別に設計された新しいタイプの立方晶窒化ホウ素焼結体(PcBN)の重旋削インサートです。グローバルマシニングテクノロジ担当シニアエンジニアのHelmut Gremerは、新しいインサートが、65 HRCまでの硬化金属を正常に旋削加工するために必要とされる高い耐摩耗性を発揮し、特に非常に精密な表面仕上げが求められる場合に対応できるため、PcBN材種であるKBH20やKB5630のケナメタル既存ラインアップを補完すると述べています。

「数多くのメーカーがベアリングジャーナル、リングおよびピストン、ギヤハブなどにおける許容差を縮めています。」とGremerは言います。「たとえば、表面粗さRaの要件が0.4 μm未満ということと同じく、4 μm未満の寸法公差が次第に一般的となっています。この新しい材種により、精密さを求めるお客様を満足させるとともに、そのような部品の仕上げで卓越した工具寿命を必要とするお客様のニーズにも対応することができるようになりました。」

たとえば、ある有名自動車メーカーでは、以前は62 HRCまで熱処理されていた径140 mm(5.5インチ)の5115合金鋼ベアリングハブの内部面削り作業において、切れ刃あたりの加工部品数が150から350に増加し、工具寿命を倍以上に延ばすことができました。また、ドライブシャフト生産会社でも同じような結果を達成しています。立形タレット旋盤で硬度58 HRCのUC1鋼(S53と類似)を旋削加工する際の切れ刃あたりの加工部品数が250から450に増加。加工中は一貫して表面粗さ6 Rzの表面仕上げを維持しています。

高靭性の実現

紹介した各例の切削速度は180 m/min(590 sfm)、切込み量は平均0.15 mm(0.006インチ)でした。また、1回転あたりの送り量は0.22~0.32 mm(0.0087~0.013 ipr)でした。さらにいずれの場合も、既存のソリューションと比較して年間数千ドルのインサートのコスト節約を実現すると同時に、工具交換にかかるダウンタイムが大幅に減少しています。

KBH10は完全に新しい母材です。そのPcBN組成により、同等の工具寿命、場合によって、より長い工具寿命を実現しながら、切削速度を最大20%向上します。ケナメタルのエンジニアは、前述のプロファイルと寸法の公差を一貫して維持しながらも、Ra 0.2およびRz 1の表面粗さを数多く達成することができました。また、さまざまな形状と切れ刃処理のKBH10を取り揃えているため、さまざまなメーカーとその旋削アプリケーションに対応できる頼れるインサートとしてすぐに活用することができます。

「KBH10は、精密仕上げに優れた能力を発揮するとともに、軽度の断続加工や切込み量が変化する作業にも十分に対応できる靭性を備えています。」とGremerは述べています。「また、切削圧力が低減されて、その結果摩擦熱も少なくなるため、クレーター摩耗や逃げ面摩耗が減少し、工具寿命が長くなります。また、大半の場合、高硬度部品を加工する際に悩みの種となる白層の発生も低下します。」

最後に、KBH10の独自の切れ刃処理について説明します。ケナメタルでは、従来のウォーターフォールやR加工を施したホーンを事実上すべてのPcBN切削工具に適用するのではなく、競合するソリューションよりも鋭く、自由な切削が可能ながら、難しい重旋削加工に十分に耐える靭性を備えた特殊な形状を開発しました。

「5年前には、このような切れ刃を測定することはもちろん、生成できるメーカーはありませんでした」とGremerは説明します。「ところが、ごく最近、計測技術および工作機械技術が進歩したことにより、ケナメタルは被切削抵抗を最大40%削減するこのホーン形状を一貫して製造できるようになりました。この形状とKBH10の強靱な最新母材を組み合わせることで、耐摩耗性、硬度、鋭さの絶妙なバランスを実現したインサートが生まれました。」

ケナメタルの最新の重旋削加工ソリューション、KBH10は、断続切削においてもクレーター摩耗や逃げ面摩耗を抑え、振動も軽減する独自形状の切れ刃処理を実現します。

従来の重旋削アプリケーション。さまざまなインサートの形状、サイズをご用意しております。