www.engineering-japan.com

08

'16

Written on Modified on

重切削加工、しかも安全に

ツールホルダーの重要性は未だに低く捉えられており、特に荒加工や重切削加工の際に顕著です。この様な加工の場合、切屑排出量は生産性に非常に大きな影響を持つにも関わらずです。特殊なドライブピンを備えた焼ばめホルダーとシャンク部に螺旋状の溝を備えた工具を組み合わせて使用する事により、難削材の加工や最大2xD(50mm)もしくはそれ以上のフル溝加工が実現できます。工作機械メーカーのHeller社による加工事例はHAIMERSafe-Lock™で得られた典型的な成功例といえるでしょう。

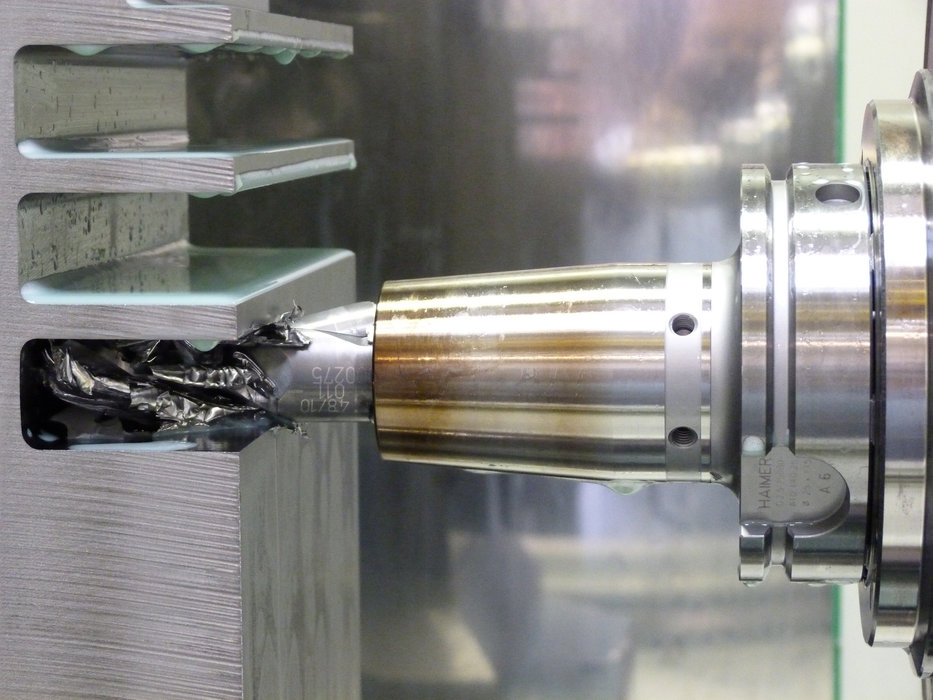

Safe-Lock™無し荒加工:通常焼ばめホルダー使用 ap=2xDで工具破損

Safe-Lock™付きパワーシュリンクチャック/ヘビーデュティチャック

:フル溝加工 ap=2xD可能

特に航空宇宙分野、エネルギー産業、機械加工分野において、難削材を加工する際に生産管理者はいつも経済性と安定した生産性との狭間で悩まされています。幸いにも、困難な加工の要求に応える為、加工技術の進化が続いている事は良く知られています。ドイツ ニュートリンゲンに位置するHeller社は斬新な加工を提案する工作機械メーカーとして知られており、高品質な4軸/5軸マシニングセンタ、CNCミル/ターニングセンタ、クランクシャフトやカムシャフト加工の専用機またフレキシブルマニュファクチャリングシステム(FMS)を提供し幅広いラインナップや特殊加工への対応がユーザーから高い評価を受けています。

荒加工は大きな改善効果が見込まれる工程

Heller社の技術開発部門の難削材加工担当Werner Kirsten氏は「弊社のサービスは、顧客、サプライヤーと共同での加工工程の最適化であり、実際のテスト加工を行うため弊社のテクノロジセンターには様々な機械を揃えています。」と語ります。ほとんどの場合、工程信頼性を損なう事なく生産性を向上させる事が目的です。「我々はしばしば、荒加工の最適化をする事で、仕上工程の大幅な削減を実現する事があります。同様の技術を用いる事で仕上げ加工代を50%削減し、全体の加工時間を半分に削減出来ます。しかしながら、この理想的な荒加工の実現には高い信頼性と制御可能なシステムが必要となります。」と説明します。

生産性向上を図る際は、加工に関連する全ての要素を検討する必要があります。加工工程において工作機械は最も重要な要素ですが、切削工具、ツールホルダや切削液等々の要素も、より良い加工の為には重要です。「最終的には、生産工程における“この弱点”が成功の妨げになっています」とWerner Kirsten氏は強調します。「それは、大半の加工現場では高い加工条件を実現する為に重要であるにも関わらずツールホルダーには注目してないということです。この数年間の様々な加工テストがこの点を証明しています。」とWerner Kirsten氏は説明します。加工工程において、ツールホルダーは信じられない程の影響を及ぼします。一例として強化型焼ばめホルダーを使用すると、ホルダー自体がより大きな質量を持つため、振動中心がベアリング付近になります。その結果、同じ条件であっても振動が少なくより良い仕上げ面が得られます。

ツールホルダー…生産性向上の重要な要素

適正なツールホルダーを選択する事により、通常の工具を使用する場合でも、生産性の改善とより良い仕上げ面が得られます。Werner Kristen氏は外部給油式の4枚刃エンドミルと比較するため、標準型の焼ばめホルダの代わりに、切刃へ直接クーラント供給出来るCool-Flashを備えたHAIMER社パワーシュリンクチャックを選択し、「外部給油仕様の標準焼ばめホルダーと比べ、明らかに良い結果が得られました。」と述べています。ドルトムント工科大学とハンブルク-ハーバーグ工科大学が航空宇宙分野での代表としてHeller社を訪問した際、Ti-6Al-4Vチタン材の様々な加工テストが行われました。

難削材加工から得られた新しい視点

Heller 社製4軸マシニングセンタH5000は変速ギヤとHSK-A100主軸を備え、最大2290Nmのトルクを生み出す高性能な機械です。機械の能力を証明するため、チタニウムのプレートへ複数のφ25エンドミルを用いてフル溝加工を行い、航空宇宙産業で使用する際のホルダーの状態を再現するために強化型焼ばめホルダーが使用されました。その結果、機械加工する際には軸方向の切込みは0.5xDから1.0xDが非常に信頼性が高い事が分かりました。このテストでは、機械主軸に余力があった為、フル溝加工で2xDまで負荷を掛けております。Werner Kirsten氏は「加工中に切削工具がホルダーから抜けてしまい、2.5xDの加工深さとなった際に切削負荷が増加し、工具が折れました。」と語っています。

この事例においては、ホルダーのクランプ力が大きな制約になっているとミリング加工の専門家は口を揃えます。軸方向の圧力と振動が増大するに従い、切削工具はホルダーから被削材側へ抜け、切削負荷が増大した結果、工具破損を起こし被削材を台無しにしてしまったのです。

この問題の原因と解決策が検討され、最終的に、Werner Kirsten氏は切削負荷がホルダーの把握力を上回る時に、主軸に向かって工具が引き付けられる機構が必要と判断しました。その結果彼は、高い摩擦把握力に加え、螺旋状の溝を持つHAIMER社の特許技術であるSafe-Lock™に着眼しました。Safe-Lock™を用いて加工する際に工具が抜けたとしても、螺旋状のドライブキーにより、部分的ではなく工具全体をホルダーに引き付けることを確認しました。この作用は長さ調整ねじを使用する事で、簡単に防ぐことが出来ます。

工具の抜けを防止する

Werner Kirsten氏はSafe-Lock™をテストするため、ヨーロッパにおけるツーリング技術のリーダ

ーであるHaimer社と協業し、最新のツーリング技術を用いる事でさらに厳しい条件下でも効果

があるか検討を続け、数回の改良を伴うテストを繰り返しました。HAIMER社のSafe-Lock™用

溝は同様の超硬ソリッド工具へ搭載され、より剛性が劣る5軸ギア駆動主軸と安定性が劣るワーク

固定方法、小さい主軸サイズでテストされました(HSK-A100→HSK-A63)。

これらの限られた条件にも関わらず、フル溝加工で信頼性を確保しつつ加工深さ2xD=50mmを

達成しました。Werner Kirsten氏は「このテストでSafe-Lock™の効果と焼ばめ技術がHSK-A100

主軸を持つ5軸マシニングセンタで特に有効であると間接的に証明できます」と語っています。

その後、このTi-6Al-4V加工テストはファーンボロー国際航空ショーなどで公開され、従来のチタン

加工におけるフル溝加工の上限が1xD=25mmに対しSafe-Lock™を用いる事で2倍に高められる

事を証明しました。

Kirsten氏は次のように結果をまとめています。「荒加工においてこれは信頼のおける加工工程

です。HAIMER社のSafe-Lock™は実用的かつ使いやすく、そして特に市販の標準工具に容易に

適用出来るので、既に使用されている焼ばめ技術へ追加して加工信頼性を高めることが出来ると

考えています。」

多くの工具メーカーがSafe-Lock™を提供

Haimer社は製作開始時よりSafe-Lock™の素晴らしい可能性を見出しており、この特許権を有する工具抜け防止システムを広めるべく、革新的な工具メーカーへの技術供与プログラムを構築しました。このよりオープンなシステムの構築に対する展望は結果として大きな成功を収め、以下の主要切削工具メーカー14社とライセンス契約を結んでいます。

Walter, Widia, SandvikCoromant, Seco Tools, Sumitomo, Kennametal, Helical, Emuge Franken, Data Flute, Niagara, OSG, SGS Tools andMapal

HAIMER社と技術供与を受けた各メーカーによりSafe-Lock™のラインナップが充実し、荒加工や重

切削加工において新しい標準となりました。Safe-Lock™は簡便かつシンプルなので、特にトロコ

イド加工を含む、新しいミリング加工では従来からのウェルドン-サイドロック方式を置き換えるに

至りました。HAIMERグループの社長であるAndreas Haimerは、「Safe-Lock™を用いる事で完全

な工具抜け防止と高い振れ精度を実現出来ます。このシステムは航空宇宙産業での標準となり、

荒加工や重切削加工においても一般的となりました。トロコイド加工を行う多くのお客様が

Safe-Lock™への切替を行っております。」と語っています。

NCプログラムの改良により、トロコイド加工の際には切削速度と軸方向切込みを増加させる事ができ、生産性は顕著に向上しました。その一方で、工具の接触面積と切削力の増加は工具抜けが簡単に発生してしまう事に繋がります。Safe-Lock™登場以前では、サイドロック方式を用いる事で工具抜けを

防ぐ事は出来ましたが、方式自体のクランプ特性により、ユーザーは切削速度と精度を犠牲にし

なければなりませんでした。Safe-Lock™付き焼ばめホルダーはサイドロック方式と同様の安全性

を持ち、更に精度とバランスの良さという長所も併せ持ちます。Safe-Lock™付き焼ばめホルダーは

良好なバランス性と振れ精度を併せ持ち、高い安全性のもと、より高速な切削と工具寿命向上を

実現します。

「HAIMER社のSafe-Lock™は実用的かつ使いやすく、そして特に市販の標準工具に容易に適用出来るので、既に使用されている焼ばめ技術へ追加して加工信頼性を高めることが出来ると考えています。」

ヘビーデュティチャックとパワーシュリンクチャクは工具抜け防止用Safe-Lock™搭載可能。最高の振れ精度、加工信頼性、工具抜け防止を実現可能。

ホルダー側のドライブキーと合わせる事で過酷な条件下での工具抜けを防止。

Cool-Flashにより内部給油穴のない切削工具使用時でも、切刃へ直接クーラント供給可能。加工改善と工具寿命延長が実現。

Walter, Widia, SandvikCoromant, Seco Tools, Sumitomo, Kennametal, Helical, Emuge Franken, Data Flute, Niagara, OSG, SGS Tools andMapal