www.engineering-japan.com

16

'15

Written on Modified on

ブリスク及びタービンブレード加工での

細部にわたる高品質

タービンブレードやブリスクの様なエンジン部品の加工に従事している航空宇宙産業では以前からStarrag社製マシニングセンタの品質に大変高い信頼を置いています。

殆どの工作機械サプライヤーはStarrag社のように、ソフトウェア、取り付け治具、ツールホルダー等の周辺機器をマシニングセンタと一緒に一式揃えるターンキーソリューションの要求を満たしていません。

しかし、スイスではサプライヤーが、これらをマシニングセンタと同じ最高品質で供給することを大変重要視しています。そのため、HAIMER社製のシュリンクホルダーや焼きばめ装置がターンキーソリューションに採用されています。

Starragグループはスイスのロルシャッハーベルクにあります(詳細な会社情報は下記テキストボックス参照)。

Starrag社は航空宇宙産業及びエネルギー産業をターゲットに置き、高精度タービンブレード、インペラ、ブリスクや複雑な構造部品を高い切り屑排出量で加工する5軸マシニングセンタを提供しています。

Starrag社のマシニングセンタは20世紀初期から航空宇宙産業を中核市場としていました。このStarrag社製のマシニングセンタは当時から剛性のあるデザインや高い技術力で他社を圧倒していました。

そのため、Starrag社が1960年代に同時5軸マシニングセンタのパイオニアとして参入していることは不思議ではありません。

これらノウハウの優位性は今日の洗練されたチタン加工用マシニングセンタ(STC、BTPシリーズ)にも表れています。

さらにブリスク加工に特化した「NBシリーズ」やタービンブレード加工用「LXシリーズ」も高精度及び高能率同時5軸マシニングセンタとして開発されました。

「私達の機械は高性能で高精度と自負しています。しかし、それ以上に私達はお客様に付加価値の高いアプリケーションを提供しています。」とStarrag社 アプリケーションエンジニア リーダー Patrik Rutishauser氏は説明します。

Starrag社はお客様を技術パートナーとして考えており、お客様が求める完璧なプロセスを実現します。

「お客様からあるワークについてお問い合わせがあった場合、またそれが10,000個必要な場合、私達はまず機械用のソフトウェア、取り付け治具、ツールホルダーおよびその他の周辺機器を含んだ完璧なシステムを計画します。」

私達はマシニングセンタ、CAMシステムや特殊工具の開発で長年培われた経験や、プロトタイプや小ロットタービンブレード加工により習得した応用ノウハウにより、これらの提案を可能にしてきました。

Patrik Rutishauser氏が従事している分野では:「私は“シングルブレードアプリケーション“という分野の技術及びソフトウェア開発に携わっています。また、私のチームではアプリケーションエンジニアがソフトウェア開発会社と共同作業を行っています。これにより回り道や時間を無駄にすることなく、お客様が必要としているシステムを提供することができます。」

生産プラントでの経験

ロルシャッハーベルクにあるStarrag社のアプリケーションセンター CPE (Center of Production Excellence)は新しい加工工程のテストや効率化の検証を行う場を提供しています。

約2,000㎡のホール内には最新の4軸、5軸マシニングセンタが設置されています。

ここではアプリケーションチームがチタン合金の重切削や軽金属の高速切削など様々な加工を実施しています。

Patrik Rutishauser氏は強調して言います:「私達は回転体や自由曲面のような複雑な3次元形状のワークを様々な生産条件で加工しています。また、私達はプロトタイプや小ロットのお客様にも対応しています。これは、市場におけるリーズナブルなコストでの図面作成、質的生産を伴うからです。」

機械の必須要件や、細部にわたる全体的な加工工程などの重要な情報を選択することができるので、アプリケーション スペシャリストはこれらを利点と考えています。

「いかなる些細な事も見落とさない完璧なデモンストレーションを実現しております。」とPatrik Rutishauser氏は補足します。

見過ごしがちな点:工具の把握

Starrag社は、「工具の把握」は高精度加工において、非常に重要であることを長年の経験で知っています。

20年前にすでにStarrag社では30,000 min-1回転の高速スピンドルを機械に採用しています。

当時は通例として振れ精度が不十分なコレットチャック及びサイドロックチャックを使用していました。

しかし、これらは高速回転時に不正確な加工結果、面粗度の品質低下や工具及びスピンドルの強い磨耗を引き起こします。また、これらのツールホルダーは形状的に干渉が多いため、工具把握量を少なくし、突き出しを長くしなければ深い部分を加工することができませんでした。

Starrag社はこの結果から、干渉が少なく、回転対称な形状で且つ高い振れ精度が実現可能なシュリンクホルダーの採用に乗り出しました。

新しい焼きばめ技術の採用の第一段階として、Starrag社は焼きばめ技術の弱さと戦わなければなりませんでした:当時の焼きばめ技術ではシュリンクホルダーは熱風で加熱しなければなりませんでした。加熱するために長い時間を必要とし、また加熱による素材の負荷も大きいものでした。

約15年前にStarrag社のアプリケーション スペシャリストは改善策を模索しているときに、HAIMER GmbH社に出会いました。

HAIMER GmbH社は今日ヨーロッパ圏内でのツールホルダー技術のマーケットリーダーです。

「HAIMER社は焼きばめ技術を突き詰めた結果、理想的な形で市場に提供している」とPatrik Rutishauser氏は強調します。

「HAIMER社は当時すでに、シュリンクホルダーと誰でも簡単に操作できるインダクションコイル及び間接冷却ボディ付き焼きばめ装置を提供していました。今日までHAIMER社は、自身の焼きばめ技術(シュリンクホルダー、焼きばめ装置)を絶えず高い必須要件を維持したまま、継続してさらに発展させてきました。

私達は常に様々なシステムとサプライヤーを評価しています。

しかしHAIMER社製のものは精度と品質において秀でていると考えます。焼きばめ技術において、共通して工具の突き出しを少なくでき、その他ツールホルダーと比べると干渉が少ないスリムな工具把握システムと私達は評価しています。」

各シュリンクホルダーについて

アウクスブルク近くのイーゲンハウゼンを本社に置き、精度を100%検査できる製造設備の下、商品を提供しています。この理由によりHAIMER社の企業哲学は「Quality wins」としています。

ここでは全てのシュリンクホルダーだけでなく、標準商品も特殊耐熱工具鋼から製造されています。

また、出荷前に必ず「G2.5、25,000min-1もしくは<1gmm」でバランスを取っています。

機能上必要な面はすべて研磨仕上げを施し、テーパー公差は適応規格以上の精度に仕上げています。

特に要求が高い加工にはHAIMER社は特別なシュリンクホルダーを

提供します。パワーシュリンクチャックは特に高速もしくは高精度加工に適しています。

特許を受けたデザインは高い剛性と減衰性を持ち、またホルダー先端はスリムなため、干渉が少ないことが特徴です。

この特殊な形状により切込深さと送り量を増やすことが可能になり、切り屑排出量も向上します。尚且つ、加工面粗度も向上させます。

ヘビーデューティチャックはHAIMER社が開発した重切削用シュリンクホルダーです。ホルダー先端まで肉厚な形状のため、剛性が高いホルダーです。ホルダー内部には特許を受けた膨張溝があります。

これによりミーリングチャック同様の高い把握力を実現します。

これ以外にもHAIMER社は先端径が細く、3°テーパーの金型加工向けシュリンクホルダー「Mini Shrink」も提供しています。

加工が難しい材質で要求精度が高いワーク

Patrik Rutishauser氏曰く、シュリンクホルダーの形状は様々な利点があると説明します。:「押し出し成型で作られたブレードを加工する際、通常2つの工程があります。

最初は荒削りを実施しなければなりません。荒削りでは高い切込深さと送り量により、ひと工程での切り屑排出量を多くするためにホルダーは優れた減衰性を持つことが重要とされています。

仕上げ加工では逆に加工時にかかる力はそれほど大きくありません。ここではホルダーの振れ精度やバランス等級が重視されます。

HAIMER社製のパワーシュリンクチャックは荒、仕上げ加工の両方に適しています。もし、荒加工重視の場合はヘビーデューティーチャックを推奨します。

HAIMER社製シュリンクホルダーの品質に関して、Starrag社は最高であると述べています。

チタンなど加工が難しいワークでは荒加工や仕上げ加工時にツールホルダーとスピンドル間のインターフェースに高い切削抵抗がかかります。

「大事なことは加工物の品質です。」とPatrik Rutishauser氏。

「初めから完璧でないといけません。チタン合金は大変コストの高い材質です。ツールホルダーの品質によって加工物の品質は決まります。」

これは重要な要素である仕上げ面粗さに大きな影響を与えます。

なぜならば、タービンブレードはエネルギー効率を良くするために大変精密な構造を必要としています。

今日では機械加工後に研磨工程を実施しないで達成することが可能になりました。現在、Starrag社では加工面粗度Ra=0,8 µm – 0,4 µmまですでに到達可能となりました。

ハイエンドな焼きばめ装置は早く、簡単に工具着脱を可能にします

Starrag社では工具着脱用にHAIMER社製焼きばめ装置(Power Clamp Profi Plus NG)が採用されています。この焼きばめ装置は超硬及びハイス工具(h6公差以上)をφ3mmからφ50mmまで短時間で工具着脱を可能にします。

この焼きばめ装置は特許を受けた可動式コイルです。このコイル内には2つのコイルがあり、加熱するホルダーの径に応じてコイルのサイズを合わせることができます。シュリンクホルダーは把握に必要な領域のみ加熱されるため、加熱時間及び冷却時間が大変短く済みます。また、冷却はコンタクト冷却方法を採用しています。

この装置の横にはハイエンドソリューションとしてもう一台焼きばめ装置(Power Clamp Premium)が設置されています:Power Clamp Premiumは他機種よりも広い作業スペースが設けられています。

各冷却ボディ用に専用スペースがあり、各クーリングボディに温度センサーが付いています。また、Starrag社のこの装置では工具突き出し長さ調整用プリセットユニットを追加で組み込んでいます。調整精度は±0.02mmです。これにより、任意に工具突き出し長さを調整することが可能になります。

「HAIMER社製のシュリンクホルダーと焼きばめ装置はStarrag社では標準技術として採用しています。」とPatrik Rutishauser氏は説明します。

「なぜならば、この技術により私達の要求している加工が確実にできるからです。私達はもちろんこの技術を社内だけは無く、私達の機械と一緒に販売していきます。

それゆえに、常に良い品質を提供することは私達には特に重要なことです。私はHAIMER社の製品で今まで不良品を経験したことがなく全て良品を提供いただいています。故に私達はHAIMER社に全幅の信頼を寄せています。

個々のアプリケーションに適した工作機械

Starragグループ(2014年の従業員数は1617名、年商 約3.9億スイスフラン=約510億円)は、工作機械トップメーカーの1社で、Marken、Berthiez、Bumotec、Doerries、Droop+Rein、Heckert、Scharmann、SIP、Starrag、TTLそしてWMWで構成されています。

金属加工品、複合材料そしてセラミックをフライス加工、ドリル加工、研削加工する広範囲な機械を各地で開発しています。それぞれのブランドは、独自の専門分野を持っています。

腕時計、医療、そしてコンピューター産業の加工部品に適したBumotecの小形高速マシニングセンタから数メータの長さから工場フロアを一杯にする大形、重量ワークの加工に適したDroop-Reinの門型機まで幅広い製品を完璧に提供します。

彼らの顧客には航空宇宙とエネルギー、輸送と一般産業機器そして精密機器といった三つのターゲット市場に属する国際的に活躍している会社が含まれています。工作機械の製品ラインは技術サポートとサービスにより完成しており、顧客が大きな進歩を遂げることを可能にしています。

航空機産業の長年のパートナーとして、Starragグループはタービンブレード系の生産のための明確なターンキーソリューションを見つけ出す必要な能力を持っています。その様な完成したシステムの標準要素の一つがHAIMER社の焼きばめ技術です。

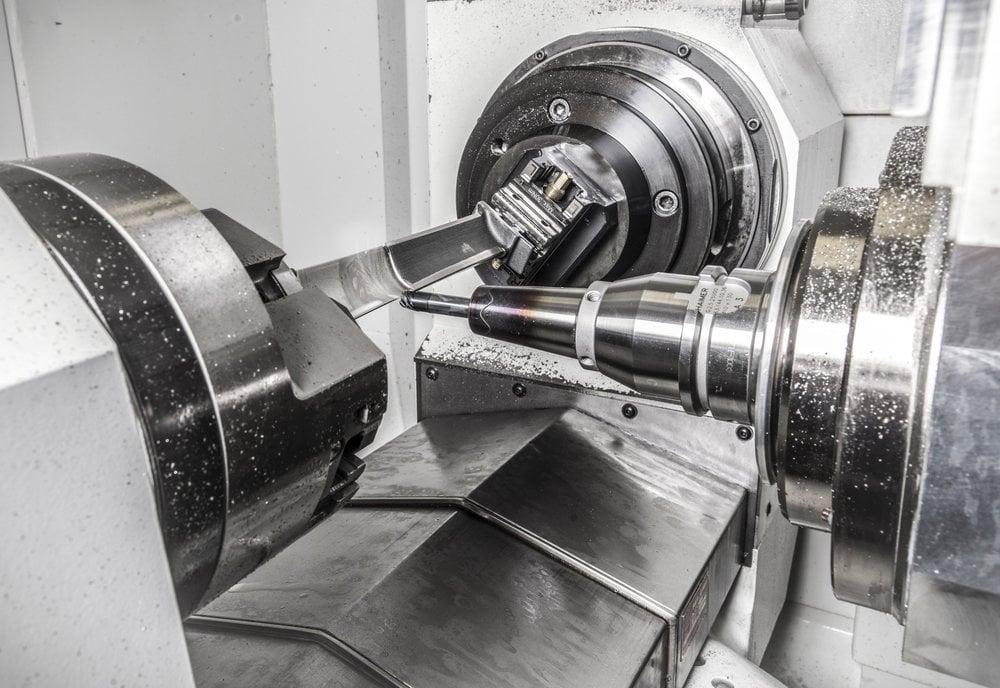

写真:Starrag社

Starrag社は難削材の荒加工と仕上げ加工にHAIMER社のパワーシュリンクチャックを使用しています。

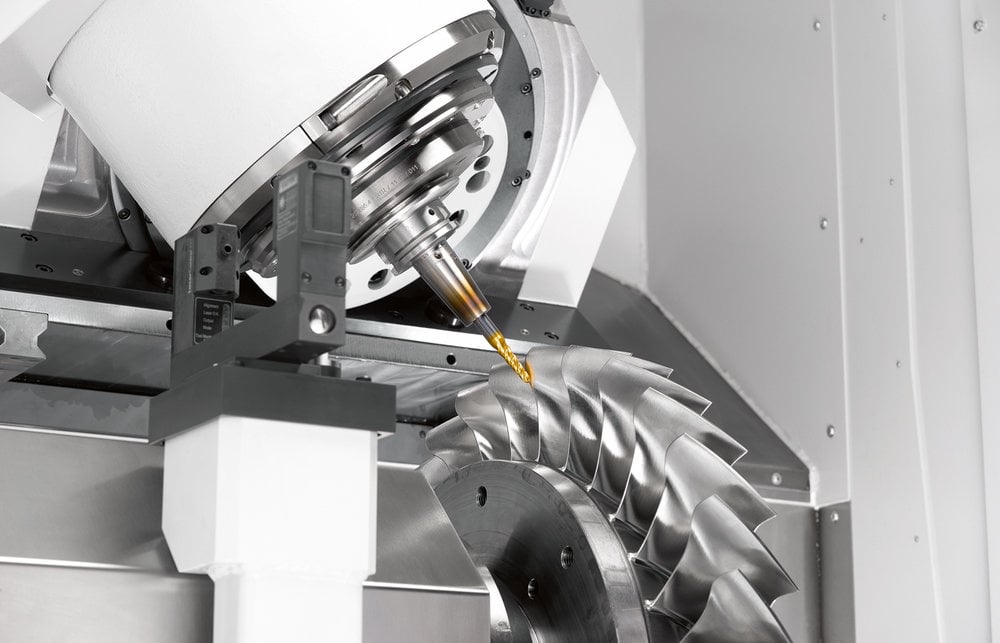

写真:HAIMER社

刃物を把握する部分の強化された肉厚と高い剛性の外形形状によりHAIMER社ヘビィーデューティーシュリンクチャックは、高い把握力を実現し、大径工具を用いた荒加工に使用できます。

加工技術の責任者Patrik Rutishauserは、HAIMER社のシュリンクフィットホルダーと焼きばめ装置を「焼きばめ工程をプロ化した。」と確信を持って認めています。

Starrag社は工具を焼きばめするためにHAIMER社のPower Clamp NG(左)とPower Clamp Premiumを使用しています。両装置共にコイルを回すだけで最適な加熱域が実現できる、特許を受けた可動式ダブルコイルを装備しています。

HAIMER社Power Clamp Premiumは広々とした作業スペース、簡単な操作と付属の温度センサー付きのクーリングボディーを装備します。Starrag社の装置には、オプションの工具長プリセッターが付属しています。

焼きばめ装置の近くには工具のバランス取りとプリセット機能を融合させたHAIMER社のバランシング装置“Tool Dynamic Preset”があります。Starrag社自身が生産使用する工具、特に特殊多段工具はこの装置を常に使用しています。