www.engineering-japan.com

07

'20

Written on Modified on

IoTとAIを活用し、鉱山現場の課題解決に貢献するConSite® Mineを開発

構造物の亀裂の予兆などを可視化し、安全性と生産性を向上、ライフサイクルコストを低減

日立建機株式会社(本社:東京都台東区、執行役社長:平野 耕太郎/以下、日立建機)と連結子会社であるWenco International Mining Systems Ltd.(本社:カナダ ブリティッシュコロンビア州 リッチモンド、取締役社長兼CEO:Andrew Pyne (アンドリュー パイン)/以下、ウェンコ社)は、このたび、鉱山現場向けに、IoTにより鉱山機械を24時間遠隔監視し、稼働状況のAI分析などにより、鉱山現場の課題解決に貢献する「ConSite® Mine(コンサイト・マイン)」を共同開発しました。

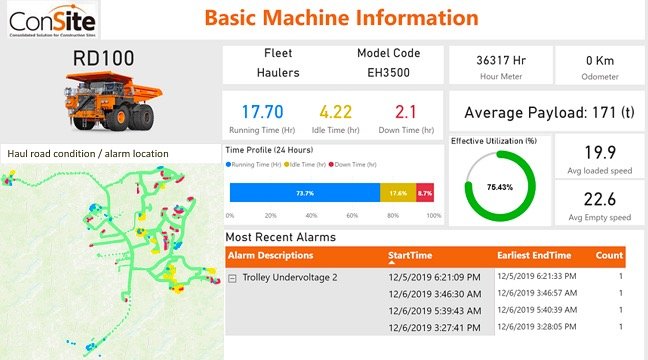

「ConSite® Mine」は、AIと応力解析技術を用いることにより、超大型油圧ショベルのブームやアームの亀裂の予兆などを可視化し、安全性と生産性向上、ライフサイクルコスト低減に貢献します。これらの詳細情報は、Webブラウザ上のダッシュボードなどでお客さまに提供します。

現在、日立建機グループは、オーストラリア、ザンビア、インドネシアの鉱山現場での実証実験を進めており、ユーザーニーズを反映し、2021年中に「ConSite® Mine」を提供開始する予定です。

ConSite® Mine」は、お客さまの保守担当者と販売代理店などのサービス員が、ブームやアームの亀裂や油圧ポンプの故障の予兆など、ダッシュボードなどで鉱山機械の状態を遠隔監視し、鉱山現場の課題解決につながる情報を得ることができます。サービス員は、ダッシュボード上の分析結果を確認して、鉱山機械の状態に合わせて適切なタイミングでメンテナンス、点検、部品交換の提案を行うことで、ライフサイクルコストの低減、機械のダウンタイム(運転停止時間)の抑制に貢献します。さらに、オペレータの運転操作データや燃費をモニタリングして分析し、安全性向上、生産性向上に寄与する情報として提供します。

鉄鉱石や銅をはじめとする鉱物資源は、世界の産業活動を支えており、これらを採掘する鉱山現場は、24時間365日、安定した稼働が求められます。こうした状況に対応するべく、鉱山現場では、鉱山機械のセンサーから、リアルタイムにデータを収集し、鉱山内にある機械の稼働状況と機械の状態をダッシュボードで可視化してきました。

しかし、従来の方法では各鉱山機械の詳細な稼働状態から問題の発生を予測することが難しかったため、サービス員は、機械の稼働時間を目安にして定期的にメンテナンスや点検、部品交換を行ってきました。その点検や故障原因の特定に費やす時間と費用が、お客さまやサービス員にとって負担となっていました。

ウェンコ社の鉱山運営に関わるソリューションと日立建機の「ConSite®」は、日立グループの先進的なデジタル技術を活用したソリューション/サービス/テクノロジーの総称である「Lumada®」に登録されています。ウェンコ社が持つ、リアルタイムに大容量データを取得し、ダッシュボードをお客さま別にカスタマイズするソフトウエア技術と、日立建機が「ConSite®」で培ってきたデータ分析・情報処理技術や、構造物の応力解析技術を組み合わせることで、「ConSite® Mine」は、お客さまの課題解決につながる分析結果などの価値ある情報を提供することができます。これにより、安全性向上、生産性向上、ライフサイクルコストの低減に寄与することができます。

日立建機グループは、これまでも、身近で頼りになるパートナーとして、お客さまの課題を解決するソリューション「Reliable solutions」を提供してきました。今後もマイニングにおける部品・サービス事業を拡大し、グローバルな社会課題の解決に取り組んでまいります。

ConSite® Mineの特長

1. ブームやアームの亀裂が発生する前に予兆を検知する機能「Load Index」を搭載

ブームやアームの溶接構造物への負荷は、操作方法によって大きく変わります。「ConSite®Mine」は、超大型油圧ショベル190トン~800トンクラスのEX-7シリーズに標準搭載する車体センサーのみを活用し、AIと応力解析技術を用いることで掘削時の、ブームやアームの溶接構造物への累積負荷を分析し、亀裂が発生する前に予兆を検知することができます。歪みセンサーなどの後付けにより、亀裂発生後に検知する手法に比べて、溶接構造物の状態に応じて適切なタイミングでメンテナンスや点検を行い、ライフサイクルコストの低減、機械のダウンタイムの抑制に貢献するとともに、操作方法に関するアドバイスなども行います。「Load Index」は日立建機独自の技術であり、ブームやアームなどの亀裂が発生する前に予兆を検知する機能です。

フロント構造物の負荷を解析

2. 油圧ポンプの故障予兆を検知

超大型油圧ショベルの油圧ポンプの故障を予兆し、お知らせします。検知可能な部位は順次拡充する予定です。

3. リジッドダンプトラックのオペレータの運転操作を可視化

リジッドダンプトラック積載質量180トンクラス~290トンクラスのEH-ACⅡ、AC-3シリーズに標準搭載する車体センサーのみを活用し、急ブレーキやタイヤの空回り、速度超過、路面の凹凸の通過など、事故発生につながりうる危険な操作や非効率的な操作を検知します。お客さまは、それらの操作が行われた場所などが地図上で表示された情報をもとに、走行ルートや配車の見直し、オペレータの教育に活用することで、事故リスクを低減するとともに生産性の向上にも寄与します。

将来的には、鉱山現場の状況やお客さまのご要望に合わせて、建設機械メーカーとしての知見を生かし、アラームの発出を判断するデータの種類や指標、タイミングなどを提案していきます。

危険・非効率な操作を行った場所を表示

4. リジッドダンプトラックの稼働現場に合わせた最適なチューニングパターンの選択

鉱山現場には、滑りやすい路面やカーブ、登坂路などさまざまな走行ルートが存在するため、鉱山用リジッドダンプトラックは、車体ごとにエンジンの回転数やアクセル操作による加速性能などのパラメータをチューニング(調整)するオプションを提供し、燃料消費量の低減を図っています。これまでは、サービス員が複数あるパラメータを順番に試して、適切なパラメータを選定していましたが、それには長い期間での検証が必要でした。「ConSite® Mine」は、リジッドダンプトラックの走行データを自動収集し、パラメータごとの、燃料消費量や走行性能への影響を分析することにより、短期間での検証が可能となります。将来的には走行ルート毎の最適なパラメータ条件の提案やパラメータの自動判定をめざします。

5. ConSite® OILを適用

中・小型の建設機械であるコンストラクション製品で高い評価を得ているConSite® OILを、超大型油圧ショベルにも適用します。超大型油圧ショベルの作動油などを監視するセンサーを活用することで、オイルやコンポーネントの状態を把握することができます。オイルやコンポーネントの状態に応じて、適切なタイミングでのメンテナンスや点検、部品交換を行うことができ、鉱山現場の安定稼働に貢献します。

6. 鉱山機械の稼働データを時系列でクラウド上に記録

鉱山機械の稼働データおよび操作データを、クラウド上に保存することができます。これらのデータは、事故発生時に、お客さまの保守担当者と販売代理店などのサービス員が時系列で事故原因を調査するほか、オペレータの教育にも活用することができ、事故リスクの低減や安全性の向上に寄与します。

www.hitachicm.com