www.engineering-japan.com

09

'25

Written on Modified on

REDEXグループ、Arcelor Mittal Bremen社のためにサイドトリマーを計画・設置

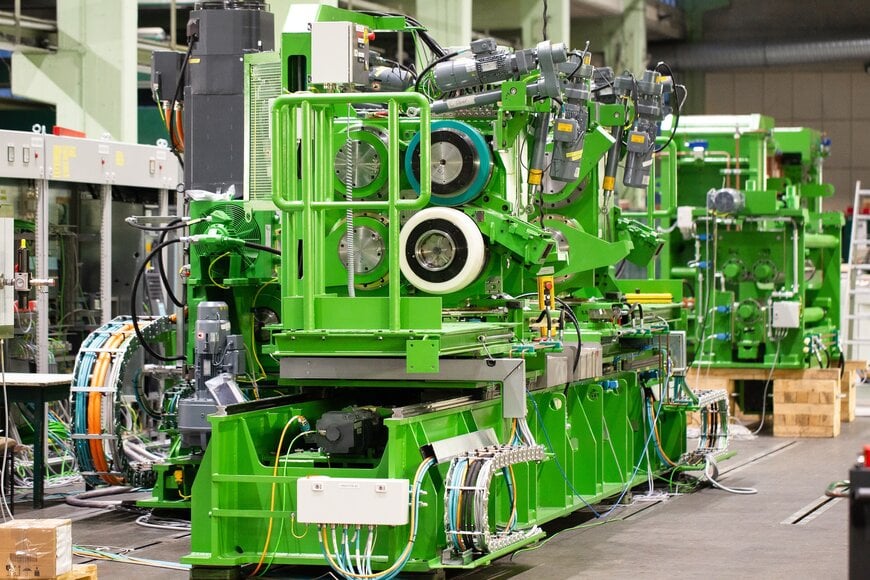

上部設置型サイドトリマーは、ロータリーシア、高精度ブレードギャップ、自動テンション機能を備え、0.6~6.3 mmの亜鉛めっき鋼板を正確にトリミングします。

www.redex-group.com

Arcelor Mittal社のブレーメン製鉄所では、熱間圧延亜鉛めっき鋼板を正確にトリミングするために新しいサイドトリミング・ラインを使っています。この新設プロジェクトの計画にあたって克服しなければならなかった課題の一つが設置スペースの不足でした。スペースの制約から、トリミング・ラインを亜鉛めっきラインの上に設置する必要があったのです。これは珍しいケースですが、省スペースでエレガントなソリューションに仕上がりました。同工場はすでに稼動しており、高品質にトリミングされた厚さ0.6~6.3 mmの鋼板を生産しています。

ブレーメンには、生産から加工にいたる鉄鋼産業で長い伝統があり、近隣の造船所などからの鉄鋼需要もあります。その生産拠点の一つであるArcelor Mittal社の製鉄所は、この伝統の象徴する存在です。1957年に設立され、2007年からはArcelor Mittal Group社に加わった同工場は、約7 km2の敷地面積を有し、年間350万トンにおよぶ粗鋼生産能力を備えています。ブレーメンにおけるArcelor Mittal社の一貫製鉄所として、自動車や建設、機械、家電、鋼管製造などの産業に向けて平鋼製品を生産しており、その製品には溶融亜鉛めっき鋼板も含まれます。

要求:亜鉛めっき鋼板用トリミング・ステーションの改良

Arcelor Mittal社は工場の最適化に向けた継続的な投資の一環として、2001年に稼働を開始し、厚さ0.6~6.3 mmの鋼板を生産しているBregal 2熱間圧延・溶融亜鉛めっきラインの出口にトリミング・ライン設置するプロジェクトをREDEX GmbHに依頼しました。同プロジェクトの狙いは、最高120 m/minという生産速度のもとでユーザーの要求通りに正確なストリップ幅の鋼板を生産し、そのうえ高品質なトリムエッジに仕上げることでした。

課題:構造的な制約

REDEXグループは、2020年にドイツ・デュイスブルクを本拠とする圧延工場の専門企業BGW社をチームに迎えました。現在、REDEXグループの一員となった同社は、トリミング・システムの設計や設置においても豊かな経験を持ち合わせています。

そうした高度な経験と専門知識が必要だった課題の一つが、構造的な制約にありました。亜鉛めっき工場全体のフロアプランを拡張することはできなかったため、選択肢は一つしかありませんでした。既存ラインの上に「載せる」、つまり2001年に新設したプラットフォームの頭上にトリミング・ラインを置くということです。それにはストリップの走行経路を変えねばならず、天井の高さを考慮しつつ一部の既設ユニットを移動させる必要がありました。そのうえで、すでにある鉄骨構造で支えた構造用鋼製プラットフォーム上にトリミング・システムを設置するのです。

下から上のプラットフォームへ:ストリップ走行経路の再設計

亜鉛めっきストリップのコイルからの新しい経路では、これまで曲げローラーが置かれていた場所であるライン下部にパイロットローラーを設け、既存のマーキングマシンを通してストリップを垂直に上へ送ります。

一組のテンション・ローラーによってストリップの張力を高めたうえ、進路を水平方向に変えてダブル・コントロール・ローラーへと導きます。そこからさらに、サイドパンチを通してトリミング・ユニットの中央を走らせます。そうしてストリップをトリミングした後は、方向転換ローラーを介して垂直方向に搬送し、縦型の検査ユニットともう一組のテンション・ローラーを経由してリコイラー手前の水平走行エリアへと運びます。

精巧なトリミング・シャー設計による高い切断品質

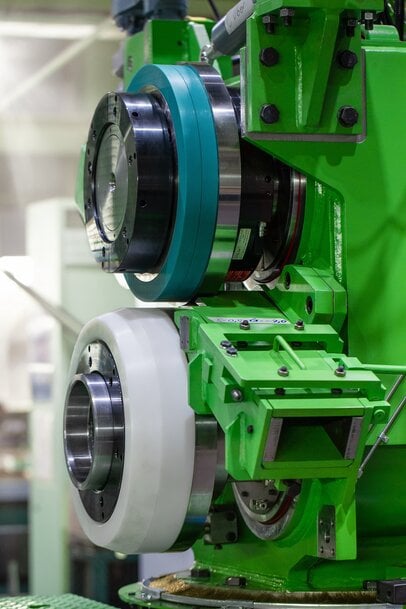

REDEX(旧BWG社)のトリミング装置には、ロータリーヘッド式のトリミング・シャーを必要に応じて装着でき、厚さ40 mm・直径450 mmの2つの刃が互いにオフセットした位置に配置されます。

このタイプのトリミング・シャーは、バリの発生を最小限に抑えるとともに、刃の摩耗が非常に少なく、高精度な切断幅を実現できます。刃先のギャップを水平および垂直方向に調整するシステムによって、刃先の品質を最適に保つことでこうした高い能力を保証しています。同システムでは、鋼板の厚さや材質に応じて刃先ギャップを自由に調整できるのです。また、上下の刃は、切り落とした端材をスクラップ・チョッパに送る高硬度なガイドへと下向きに誘導するように配置しています。

調整装置:高性能な駆動と制御技術のために

このシステムは高い信頼性で作動するため、常にラインの処理能力を高く維持することができます。シャー交換後も切断幅を再調整する必要はありません。幅の調整は、速度制御による3相サーボモータによって行います。同モータは、2本のバックラッシレスのボールねじをそれぞれ逆方向に回転させます。

一方、刃先のギャップは電動アクチュエータ(電動シリンダ)によって下側の刃を軸方向に移動させることで設定します。また回転軸は、互いに逆向きに配置した2つのねじ付きナットで低バックラッシに調整できます。電動シリンダための速度制御ギアードモータにはギャップを適切に位置決めするためのエンコーダも装備されています。このような設計によって、長いシリンダ・ストロークを微細なギャップ調整の動きに変換して高い精度が得られるようにしています。そのほか、オーバーラップ調整にも高精度な電動アクチュエータを使用しています。

コイル交換のためのサイドパンチ

トリミング工程で重要な役割を果たすのが、コイル交換後にトリミング・シャーを新しい幅にセットする際に用いるサイドパンチです。この作業工程は、刃が鋼板に食い込んでいては行えません。そのため、サイドパンチによって新旧の鋼板の接続部分を大きく打ち抜きます。その後にトリミング・シャーが打ち抜かれた位置に来るまでストリップを送ります。これによって刃を自由に動かせるようになりますので、トリミング・シャーは自動的に新しい幅の位置まで移動します。同システムでは幅600~1800 mmのストリップを加工でき、トリミング幅は6~100 mmの範囲で変えることが可能です。

サイドパンチで打ち抜いたスクラップも、短いコンベアベルトを介してスクラップ用ベルトコンベアに送られます。そうしたすべてのスクラップはベルトコンベヤで隣の部屋に運び、向きが可変なシュートで2つのスクラップ・コンテナのいずれかへ排出します。

品質も、柔軟性も高く

このように完全に自動化されたトリミング・プロセスとなっており、コイルの交換作業も非常に効率的に行えます。またセンサ技術を統合したことで、たとえば高精度に幅を測定(+/- 0.2 mm)できるなど、正確な切断に大きく貢献します。また特に注目いただきたいものとして、今回の改修の一環で設置した鋼板の新しい張力測定システムもあります。

自動化と運用性

同トリミング・システムは、大規模に自動化された亜鉛めっきラインに制御レベルで統合されています。この統合にともない、可視化ステーションを含めて制御室の機能や操作機能も拡張しました。だたし、手動操作する際には、現場にある複数の操作盤や制御ステーションを使って、プロセスを直接見ることもできます。そしてもちろん、REDEXの設計チームは騒音防止や機械の安全性に関するあらゆる標準的要件を満たすように設計しました。このシステムは現在すでに稼働しており、Arcelor Mittal社にはすっかり満足いただいています。

www.redex-group.com