www.engineering-japan.com

01

'20

Written on Modified on

Schaeffler社が、特殊機械の電気エンジニアリングで標準化設計を採用して新市場に挑む

Schaeffler Sondermaschinenbau社は、特殊な産業機械の製造を得意とする企業ですが、その多数の拠点で電気設計の標準化を進めており、これを実現するためにEPLAN Platformに信頼を寄せています。

Schaeffler Sondermaschinenbau社は、年間に約4,500件のプロジェクトを手掛けています。それぞれのプロジェクトはどれも複雑なメカトロニクスであり、ロボット要素を伴うプロジェクトも多数あります。

同社は、13カ所の拠点で1,700名の社員が働く特殊機械メーカーとして、機械製造分野における大企業の1社に数えられています。しかし通常と異なるのは、これまで(ほぼ)1つの顧客を対象にしてきた点です。世界規模の有力ブランドをもつ1社を顧客としているのです。

特殊機械の製造で、年間およそ4,500件のプロジェクトに対応

これは紛れもない事実です。それがSchaeffler Sondermaschinenbau社という企業であり、Schaeffler Groupという企業グループ全体向けてカスタム仕様の機械や工場システムを開発しています。Schaeffler Groupは、全世界170拠点に84,200名の従業員をかかえ、その総売上高は144億ユーロ(2019年)にのぼります。Schaeffler Sondermaschinenbau社は、この自動車を始めとする産業においてグローバルかつ総合的に活躍するサプライヤSchaeffler Groupに応えるため、生産ラインの組立システムや試験技術に力を入れています。

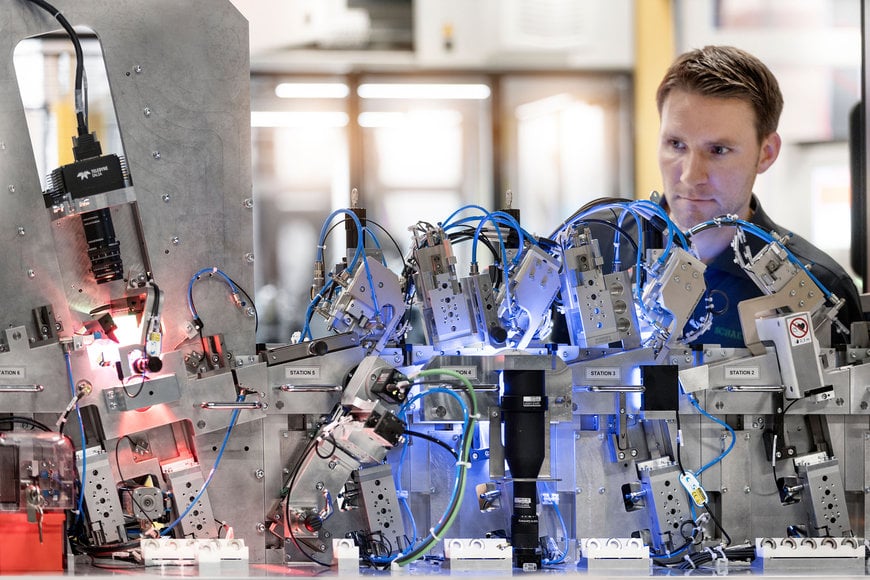

こうした技術を含め、同グループで必要となる社内生産設備の大部分をこの専用機部門Schaeffler Sondermaschinenbau社が整えています。なかでも最近の重要なプロジェクトとして、自動車ハイブリッドモジュールの組立・検査と新しい電気駆動システムのための複雑な生産ラインの開発と製造が挙げられます。ただしこれは、Schaeffler社専用機部門が年間に手掛ける約4,500件のプロジェクトのうちの2件に過ぎません(写真1)。

高度な生産技術

生産技術に極めて深く根差した開発を行うのが同社の長い伝統です。1960年、Dr. Georg SchaefflerとDr.Wilhelm Schaefflerの兄弟が「生産設備のための部門」の設立に着手し、これが今なお同社の成功に貢献しています。Schaeffler社は、自動車産業のティア1サプライヤとして、スタビライザーや48V駆動システム、電気駆動モジュールなどを開発・製造しており、強いコスト圧力のもとにあっても、その全てを最高の品質規格に従って生産しています。そうした生産に関する高水準な専門技術が、生産設備にも大きな利点として活かされています。

Schaeffler Sondermaschinenbau社の全世界1,700名の社員のうち約60%が、顧客に向けて個別にカスタマイズした生産ソリューションの開発・設計に携わっています。さらに、ソフトウェアもますます重要な役割を果たすようになっています。そこで、ほとんど全ての自動組立技術プロジェクトでIT生産ソリューションのプログラム開発が行われ、そのノウハウも大幅に深いものへと進展しています。たとえば、開発者は状態モニタリング用アプリを作成して、厳しい生産環境での生産性とシステムの可用性を高めています。

ドイツ・エルランゲンにあるSchaeffler社工場の電気設計エンジニアStefan Vietz氏は、ほかの主要ユーザーとともに、EPLANをベースに標準化した電気系CADを開発しています。

社外の顧客獲得に向けて

ごく最近までSchaeffler Sondermaschinenbau社は、ほぼ全て自社の企業グループに向けた社内用プロジェクトを設計・製造していました。それでも、年間4,500件というプロジェクト件数が示すように、十分な業務がありました。しかし今回、同部門は社外の顧客にもそのノウハウを利用してもらえる体制にしようとしています。Schaeffler Sondermaschinenbau社のディレクターBernd Wollenick氏は次のように説明しています。「当社は、活動の場を広げ、新たな顧客ターゲットの獲得を図っています。」そこで、組立および検査システムのほか研削盤やホーニング加工機を軸に、ロボットや画像を援用したハンドリングシステム、生産向けIT分野の製造技術も合わせて盛り込むことを狙っています。

電気設計の標準化はEPLANで

こうしたグループ外への新たな展開は、同社の様々な拠点で電気設計ソフトウェアの標準化を推進する理由となっていますが、あくまでその一つに過ぎません。たとえばドイツのエルランゲンやビュール、中国の太倉などの各拠点は、それぞれの方法で開発を行っていました。確かに他の拠点も含め、これらの拠点ではEPLANプラットフォームを使っていましたが、その使い方が異なっていたのです。

そこで、EPLANをベースとして、グローバルに標準化された電気設計を展開することを目標にしています。この目標に向けて、主要ユーザーによるプロジェクトチームを組織して取り組んでいます。エルランゲン工場の電気設計エンジニアStefan Vietz氏(写真2)は次のように説明しています。「我われのチームでは、EPLANプラットフォームをもとに、調和のとれた共通のインフラを開発しています。EPLANプラットフォームなら、世界規模の協力が可能になるからです。さらに、可能な限り最良の方法で当社の技術力を活用でき、開発拠点における柔軟性も向上できます。」

規格準拠のテンプレートとマクロに、豊かなデータを加えて

こうした標準化を進めながら、開発チームは国際的な規格や基準への適用も図りました。特に、産業用システム、設備・機器および産業用製品の構造化原則と識別子を定めたEN 81346です。ビュール工場のEPLAN主要ユーザーSascha Jäger氏(写真3)は次のように説明しています。「製造にかかわる従業員を含め、すべての従業員が理解できる規格準拠のテンプレートを開発しました。」設備のIDや工場/設置場所の割当てなどの基本情報は標準化されています。さらに機器管理も共通化しました。もちろん、全てのコンポーネントはその関連データとともにERPシステムに保存されています。

Schaeffler社ドイツ・ビュール工場のEPLAN主要ユーザーSascha Jäger氏は「当社の狙いは、統一のとれたデータベースをもとにエンジニアリングを標準化し、大規模に自動化することです」と話しています。

設計を容易化するために、同開発チームは、明確な目標を念頭に置きながら頻繁に使用する機器についてはマクロを作成しました。「各機器に可能な限り総合的なデータセットを割り当てました。これにより製造がさらに簡単になります。」その基本的な指針は「誰がデータを必要としても、どんな種類のデータであっても、それを得られるようにする」ことです。この指針は、たとえばシステムの事前承認など、将来的により多くの社外顧客がデータを求めるようになるだろうという状況を踏まえて実施されています。

機器レベルの標準化は、最小限の手間で相互接続可能なコンポーネントの実現にもつながります。そのため、たとえば顧客が他のメーカーの制御装置や電気モータを選んだとしても問題になりません。Jäger氏は「機器を取り替えて、その新しいコンポーネントの全データを使うだけです」と説明しています。

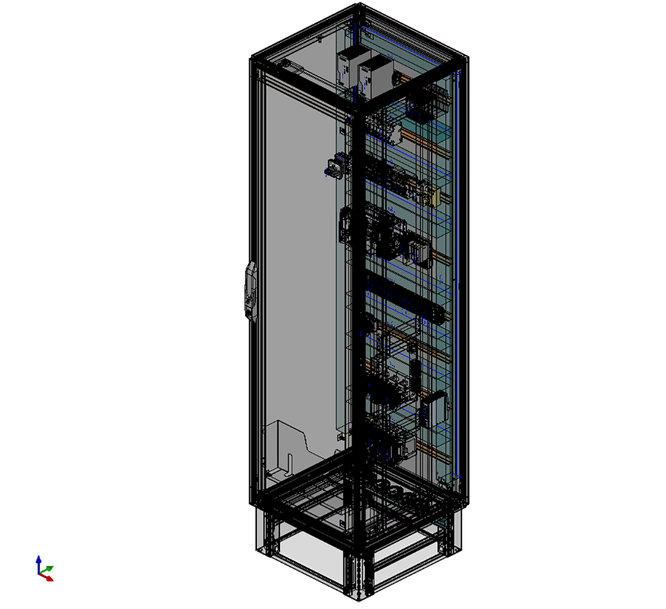

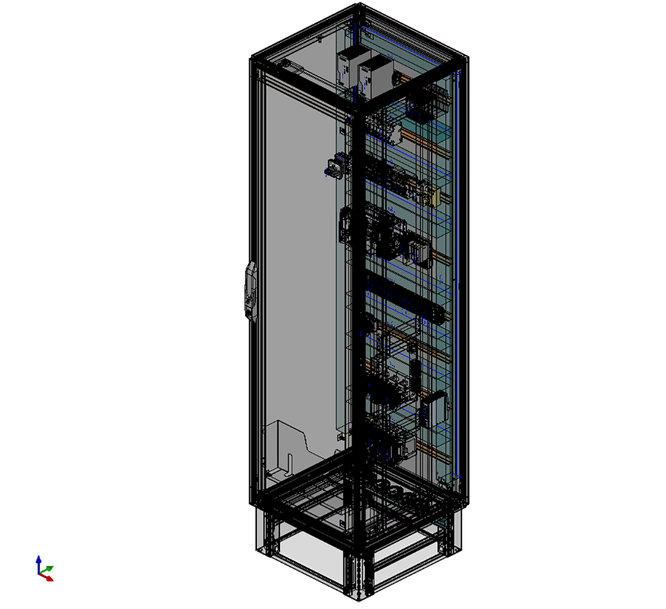

EPLAN Pro Panelによる3D制御キャビネット設計は、すでにいくつかの拠点で利用されています。今後は、すべての拠点で同様の設計が行われることになるでしょう。

制御キャビネットの3D設計を導入

Schaeffler社は、ドイツ・ビュール工場ですでにEPLAN Pro Panelを使って、生産システム向けの制御キャビネットを3D設計しています(写真4)。同社にとって、そのメリットは明らかなことから、今後は全世界で利用されるようになるでしょう。Jäger氏が一つの例を紹介してくれました。「設計者が取付パネルに周波数インバーターを取り付けると、その穴あけパターンが自動的に保存され、データをDXFファイルとしてRittal社のPerforex加工システムに送ることができます。したがって、設計でも生産でも時間の短縮になります。」ここで重要となるのがエンド・ツー・エンドなデータの連続性ですが、たとえばRittal社のエンクロージャーを使用する場合には、そのエンクロージャーのレイアウトだけでなく、Rittal Thermによる環境制御にもデータが反映されます。

次のステップ:配線の自動ルーティングとeView

次の段階として計画されているのが、EPLAN Pro Panelから外注先の配線メーカーにデータを送ることです。Vietz氏は「これが可能になると、端子とラベルが付けられた配線や加工済みの配線セットを受け取ることができます。いっそうの時間短縮になり、とりわけ米国のUL規格を用いたプロジェクトが非常に効率的に行えます」と話しています。

新たなスタンダード:タブレットPCのEPLAN eViewでコミッショニング技術者をサポートします。

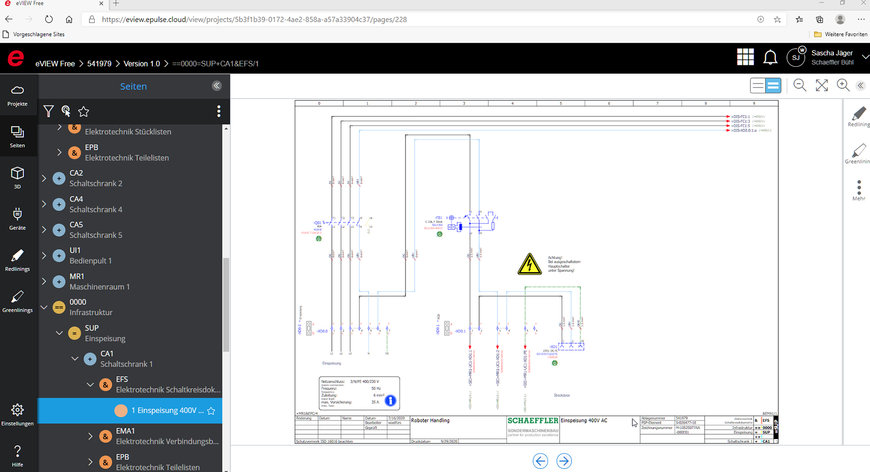

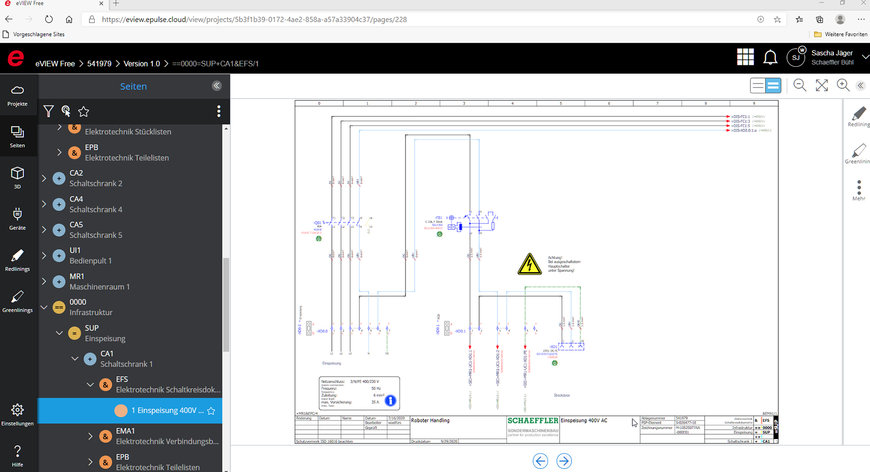

まさに今、主要ユーザーを中心に、たとえばコミッショニングの支援ツールとして、EPLAN eViewの試験運用がなされています。Jäger氏は次のように説明しています。「生産部門やコミッショニング技術者は、タブレットPCで回路図を呼出し、ジャンプコマンドでその細部を直接見ることができます(写真5、6)。そのため、回路図をプリントアウトする必要がなく、常に最新のデータを手元で確認できます。

eViewのメリット:生産部門やコミッショニング技術者は、タブレットPCで回路図を呼出し、ジャンプコマンドでその細部を直接見ることができます。

Vietz氏は、EPLAN eViewならではの利点を挙げています。「コミッショニング技術者はコメント付与機能を使って、現場でどこに変更を行ったかを直接書き込むことができます。また、3~4名のコミッショニング技術者で同時に一つのシステムに取り組むことがありますが、それぞれの前には常に同じ状態の図面類が表示されます。eViewによって、コミッショニング中に限らず、プログラマーとのコミュニケーションも容易になります。」

市場での成功に向けて着実に進む

プロジェクト開始から2年になりますが、そのプロジェクトメンバーはまだ目標には至ってないと考えています。しかしながら、間違いなく正しい方向に進んでいると感じています。標準化に向けた大きなステップは完了しています。Schaeffler Sondermaschinenbau社はすでに、社外の市場で活躍しており、Schaeffler Group以外の顧客へ最初のシステム納入も果たしました。

同社は、13カ所の拠点で1,700名の社員が働く特殊機械メーカーとして、機械製造分野における大企業の1社に数えられています。しかし通常と異なるのは、これまで(ほぼ)1つの顧客を対象にしてきた点です。世界規模の有力ブランドをもつ1社を顧客としているのです。

特殊機械の製造で、年間およそ4,500件のプロジェクトに対応

これは紛れもない事実です。それがSchaeffler Sondermaschinenbau社という企業であり、Schaeffler Groupという企業グループ全体向けてカスタム仕様の機械や工場システムを開発しています。Schaeffler Groupは、全世界170拠点に84,200名の従業員をかかえ、その総売上高は144億ユーロ(2019年)にのぼります。Schaeffler Sondermaschinenbau社は、この自動車を始めとする産業においてグローバルかつ総合的に活躍するサプライヤSchaeffler Groupに応えるため、生産ラインの組立システムや試験技術に力を入れています。

こうした技術を含め、同グループで必要となる社内生産設備の大部分をこの専用機部門Schaeffler Sondermaschinenbau社が整えています。なかでも最近の重要なプロジェクトとして、自動車ハイブリッドモジュールの組立・検査と新しい電気駆動システムのための複雑な生産ラインの開発と製造が挙げられます。ただしこれは、Schaeffler社専用機部門が年間に手掛ける約4,500件のプロジェクトのうちの2件に過ぎません(写真1)。

高度な生産技術

生産技術に極めて深く根差した開発を行うのが同社の長い伝統です。1960年、Dr. Georg SchaefflerとDr.Wilhelm Schaefflerの兄弟が「生産設備のための部門」の設立に着手し、これが今なお同社の成功に貢献しています。Schaeffler社は、自動車産業のティア1サプライヤとして、スタビライザーや48V駆動システム、電気駆動モジュールなどを開発・製造しており、強いコスト圧力のもとにあっても、その全てを最高の品質規格に従って生産しています。そうした生産に関する高水準な専門技術が、生産設備にも大きな利点として活かされています。

Schaeffler Sondermaschinenbau社の全世界1,700名の社員のうち約60%が、顧客に向けて個別にカスタマイズした生産ソリューションの開発・設計に携わっています。さらに、ソフトウェアもますます重要な役割を果たすようになっています。そこで、ほとんど全ての自動組立技術プロジェクトでIT生産ソリューションのプログラム開発が行われ、そのノウハウも大幅に深いものへと進展しています。たとえば、開発者は状態モニタリング用アプリを作成して、厳しい生産環境での生産性とシステムの可用性を高めています。

ドイツ・エルランゲンにあるSchaeffler社工場の電気設計エンジニアStefan Vietz氏は、ほかの主要ユーザーとともに、EPLANをベースに標準化した電気系CADを開発しています。

社外の顧客獲得に向けて

ごく最近までSchaeffler Sondermaschinenbau社は、ほぼ全て自社の企業グループに向けた社内用プロジェクトを設計・製造していました。それでも、年間4,500件というプロジェクト件数が示すように、十分な業務がありました。しかし今回、同部門は社外の顧客にもそのノウハウを利用してもらえる体制にしようとしています。Schaeffler Sondermaschinenbau社のディレクターBernd Wollenick氏は次のように説明しています。「当社は、活動の場を広げ、新たな顧客ターゲットの獲得を図っています。」そこで、組立および検査システムのほか研削盤やホーニング加工機を軸に、ロボットや画像を援用したハンドリングシステム、生産向けIT分野の製造技術も合わせて盛り込むことを狙っています。

電気設計の標準化はEPLANで

こうしたグループ外への新たな展開は、同社の様々な拠点で電気設計ソフトウェアの標準化を推進する理由となっていますが、あくまでその一つに過ぎません。たとえばドイツのエルランゲンやビュール、中国の太倉などの各拠点は、それぞれの方法で開発を行っていました。確かに他の拠点も含め、これらの拠点ではEPLANプラットフォームを使っていましたが、その使い方が異なっていたのです。

そこで、EPLANをベースとして、グローバルに標準化された電気設計を展開することを目標にしています。この目標に向けて、主要ユーザーによるプロジェクトチームを組織して取り組んでいます。エルランゲン工場の電気設計エンジニアStefan Vietz氏(写真2)は次のように説明しています。「我われのチームでは、EPLANプラットフォームをもとに、調和のとれた共通のインフラを開発しています。EPLANプラットフォームなら、世界規模の協力が可能になるからです。さらに、可能な限り最良の方法で当社の技術力を活用でき、開発拠点における柔軟性も向上できます。」

規格準拠のテンプレートとマクロに、豊かなデータを加えて

こうした標準化を進めながら、開発チームは国際的な規格や基準への適用も図りました。特に、産業用システム、設備・機器および産業用製品の構造化原則と識別子を定めたEN 81346です。ビュール工場のEPLAN主要ユーザーSascha Jäger氏(写真3)は次のように説明しています。「製造にかかわる従業員を含め、すべての従業員が理解できる規格準拠のテンプレートを開発しました。」設備のIDや工場/設置場所の割当てなどの基本情報は標準化されています。さらに機器管理も共通化しました。もちろん、全てのコンポーネントはその関連データとともにERPシステムに保存されています。

Schaeffler社ドイツ・ビュール工場のEPLAN主要ユーザーSascha Jäger氏は「当社の狙いは、統一のとれたデータベースをもとにエンジニアリングを標準化し、大規模に自動化することです」と話しています。

設計を容易化するために、同開発チームは、明確な目標を念頭に置きながら頻繁に使用する機器についてはマクロを作成しました。「各機器に可能な限り総合的なデータセットを割り当てました。これにより製造がさらに簡単になります。」その基本的な指針は「誰がデータを必要としても、どんな種類のデータであっても、それを得られるようにする」ことです。この指針は、たとえばシステムの事前承認など、将来的により多くの社外顧客がデータを求めるようになるだろうという状況を踏まえて実施されています。

機器レベルの標準化は、最小限の手間で相互接続可能なコンポーネントの実現にもつながります。そのため、たとえば顧客が他のメーカーの制御装置や電気モータを選んだとしても問題になりません。Jäger氏は「機器を取り替えて、その新しいコンポーネントの全データを使うだけです」と説明しています。

EPLAN Pro Panelによる3D制御キャビネット設計は、すでにいくつかの拠点で利用されています。今後は、すべての拠点で同様の設計が行われることになるでしょう。

制御キャビネットの3D設計を導入

Schaeffler社は、ドイツ・ビュール工場ですでにEPLAN Pro Panelを使って、生産システム向けの制御キャビネットを3D設計しています(写真4)。同社にとって、そのメリットは明らかなことから、今後は全世界で利用されるようになるでしょう。Jäger氏が一つの例を紹介してくれました。「設計者が取付パネルに周波数インバーターを取り付けると、その穴あけパターンが自動的に保存され、データをDXFファイルとしてRittal社のPerforex加工システムに送ることができます。したがって、設計でも生産でも時間の短縮になります。」ここで重要となるのがエンド・ツー・エンドなデータの連続性ですが、たとえばRittal社のエンクロージャーを使用する場合には、そのエンクロージャーのレイアウトだけでなく、Rittal Thermによる環境制御にもデータが反映されます。

次のステップ:配線の自動ルーティングとeView

次の段階として計画されているのが、EPLAN Pro Panelから外注先の配線メーカーにデータを送ることです。Vietz氏は「これが可能になると、端子とラベルが付けられた配線や加工済みの配線セットを受け取ることができます。いっそうの時間短縮になり、とりわけ米国のUL規格を用いたプロジェクトが非常に効率的に行えます」と話しています。

新たなスタンダード:タブレットPCのEPLAN eViewでコミッショニング技術者をサポートします。

まさに今、主要ユーザーを中心に、たとえばコミッショニングの支援ツールとして、EPLAN eViewの試験運用がなされています。Jäger氏は次のように説明しています。「生産部門やコミッショニング技術者は、タブレットPCで回路図を呼出し、ジャンプコマンドでその細部を直接見ることができます(写真5、6)。そのため、回路図をプリントアウトする必要がなく、常に最新のデータを手元で確認できます。

eViewのメリット:生産部門やコミッショニング技術者は、タブレットPCで回路図を呼出し、ジャンプコマンドでその細部を直接見ることができます。

Vietz氏は、EPLAN eViewならではの利点を挙げています。「コミッショニング技術者はコメント付与機能を使って、現場でどこに変更を行ったかを直接書き込むことができます。また、3~4名のコミッショニング技術者で同時に一つのシステムに取り組むことがありますが、それぞれの前には常に同じ状態の図面類が表示されます。eViewによって、コミッショニング中に限らず、プログラマーとのコミュニケーションも容易になります。」

市場での成功に向けて着実に進む

プロジェクト開始から2年になりますが、そのプロジェクトメンバーはまだ目標には至ってないと考えています。しかしながら、間違いなく正しい方向に進んでいると感じています。標準化に向けた大きなステップは完了しています。Schaeffler Sondermaschinenbau社はすでに、社外の市場で活躍しており、Schaeffler Group以外の顧客へ最初のシステム納入も果たしました。